GEA Farm Automatisches Melksystem Monobox

DLG-ANERKANNT "Verbrauchskennwerte Melken, Reinigen, Leerlauf"

Das Prüfzeichen

Ein Prüfzeichen „DLG-ANERKANNT in Einzelkriterien“ wird für landtechnische Produkte verliehen, die eine umfangsreduzierte Gebrauchswertprüfung der DLG nach unabhängigen und anerkannten Bewertungskriterien erfolgreich absolviert haben. Die Prüfung dient zur Herausstellung besonderer Innovationen und Schlüsselkriterien des Prüfgegenstands. Der Test kann Kriterien aus dem DLG-Prüfrahmen für Gesamtprüfungen enthalten oder sich auf andere wertbestimmende Merkmale und Eigenschaften des Prüfgegenstandes fokussieren. Die Mindestanforderungen, die Prüfbedingungen und -verfahren sowie die Bewertungsgrundlagen der Prüfungsergebnisse werden in Abstimmung mit einer DLG-Expertengruppe festgelegt. Sie entsprechen den anerkannten Regeln der Technik sowie den wissenschaftlichen und landwirtschaftlichen Erkenntnissen und Erfordernissen. Die erfolgreiche Prüfung schließt mit der Veröffentlichung eines Prüfberichtes sowie der Vergabe des Prüfzeichens ab, das fünf Jahre ab dem Vergabedatum gültig ist.

In der vorliegenden Teilprüfung wurden am Automatischen Melksystem „Monobox“ der Firma GEA Farm

Technologies GmbH die spezifischen Verbräuche an Strom, Wasser und chemischen Betriebsmitteln für Melken, Reinigen und Leerlauf durch Labormessungen ermittelt. Grundlage für die Tests war der DLG-Prüfrahmen für Automatische Melksysteme, Stand Mai 2016. Andere Kriterien als die dargestellten wurden nicht untersucht.

Beurteilung – kurz gefasst

Das Automatische Melksystem GEA Monobox wies bei standardisierten Verbrauchsmessungen die in der Tabelle 1 aufgeführten Verbräuche auf. Die ausschließlich mit elektrischen Antrieben arbeitende Monobox fiel durch ihre relativ günstigen Energieverbrauchswerte und ihren leisen Betrieb auf. Allerdings könnte durch den Einsatz eines kleineren Boilers und eines verbrauchsgünstigeren Kompressors als im Test verwendet nochmals deutlich Energie eingespart werden. Wasser wird im Sinne der Anlagenhygiene großzügig eingesetzt.

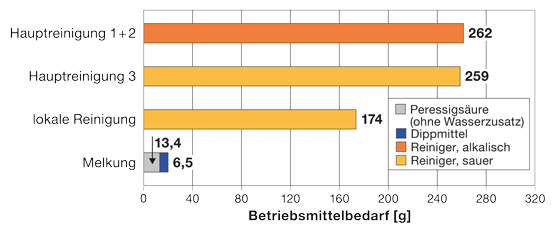

Für die Reinigungen wird überwiegend Mischwasser genutzt, die Hauptreinigung erfolgt mit 80 °C heißem Wasser unter Zusatz von alkalischem bzw. saurem Reiniger (2:1). Die Kalkulation für einen Standardbetrieb mit täglich 150 Melkungen, davon 140 Leicht- und 10 Schwermelkungen, drei Hauptreinigungen, einer Systemspülung und einer lokalen Spülung ergibt einen Energiebedarf von 2,68 kWh je 100 kg Milch und einen Wasserbedarf von 52,1 Litern je 100 kg Milch.

Tabelle 1: Ergebnisse im Überblick

| Prüfmerkmal | Prüfergebnis | Bewertung* |

|---|---|---|

| Verbrauchskennwerte | ||

| Verbrauch an Strom, Wasser, Betriebsmitteln | k.B. | |

| Prozessverbräuche | ||

|

– Melkung „Spitzenmelker“ (8,7 min, davon 1,2 min Leerlauf bzw. 1,8 min[1] Melkbereitschaft) |

0,180 kWh 2,8 l Kaltwasser 6,5 g Dippmittel 13,4 g Peressigsäure | |

|

– Melkung „Leichtmelker“ (9 min, davon 1,2 min Leerlauf bzw. 2,4 min Melkbereitschaft) |

0,179 kWh 2,8 l Kaltwasser 6,5 g Dippmittel 13,4 g Peressigsäure | |

|

– Melkung „Schwermelker“ (12 min, davon 1,1 min Leerlauf bzw. 2,1 min Melkbereitschaft) |

0,218 kWh 2,8 l Kaltwasser 6,5 g Dippmittel 13,4 g Peressigsäure | |

|

– Hauptreinigung (GEA: „Systemreinigung“), Wasserzulauftemperatur 12 °C |

4,96 kWh 81,7 l Kalt- und Warmwasser 260 g Reiniger alkalisch bzw. sauer | |

|

– Hauptreinigung, Wasserzulauftemperatur 12 °C und 45 °C (aus Wärmerückgewinnung) |

3,32 kWh 81,7 l Kalt- und Warmwasser 260 g Reiniger alkalisch bzw. sauer | |

|

– Systemspülung (GEA: „Intervallreinigung“) |

0,47 kWh 10,4 l Kalt- und Warmwasser | |

|

– Lokale Reinigung (GEA: „Boxenreinigung“) |

2,47 kWh 50,4 l Kalt- und Warmwasser 174 g Reiniger alkalisch | |

|

– Lokale Spülung (GEA: „Boxenspülung“) |

0,64 kWh 12,4 l Kalt- und Warmwasser | |

| – Leerlauf (60 min) | 0,58 kWh | |

| Verbrauch für den Standardbetrieb[2] | ||

| – je 100 kg Milch |

2,68 kWh ohne bzw. 2,36 kWh mit BHKW 52,1 l Wasser mit bzw. 43,1 l ohne Boden-/Toilettenspülung 32,2 g Reiniger alkalisch 16,3 g Reiniger sauer 125 g Peressigsäure 61 g Dippmittel |

Das Produkt

Beschreibung und Technische Daten

Geprüft wurde das Automatische Melksystem Monobox der Firma GEA Farm Technologies GmbH.

- Einzelbox in Edelstahl, rechte und linke Ausführung, Anschlusswert 2,5 kW, 20 A

- Ein- und Auslasstor pneumatisch betrieben

- Elektrisch gesteuerter Melkarm mit TOF-Kamera und Melkeinheit

- Euterreinigung und Dippen in den Melkbechern (Inliner-Prinzip)

- Frequenzgeregelte Vakuumpumpe RPS 400 extern, 1,1 kW

- Gesamtgemelkserfassung, viertelindividuelles Abnehmen bei einstellbarer Abnahmeschwelle, viertelindividuelle Messung von Leitfähigkeit, Farbeabweichung, Milchtemperatur, Milchfluss und Milchmenge

- Milchpumpe frequenzgeregelt, 0,55 kW

- Milchseparation MS1

- Anlagenreinigung mit 80 °C warmem Wasser mit Chemie, Boiler extern; im Test: Reflex 5E 377-EFHR mit 1.000 l Volumen

- Kompressor mit integriertem Kältetrockner extern; im Test: Atlas Copco SF2 mit 2,2 kW/400 V/7,8 bar und einer Luftleistung von 0,24 m³/min

- Kraftfutterdosierung und Edelstahltrog fest installiert

- Tiererkennung über Halsbandtransponder

- Melkzeugzwischendesinfektion mit Peressigsäure Standard

- Versorgungseinheit extern, Anschlusswert 0,37 kW, 16 A

- Maschinensoftware im Test: 50.2018

- Länge: 3296 mm

- Breite: Transportmaß 864 mm, Einsatzmaß geschlossen, 1555 mm Einsatzmaß offen 2355 mm

- Höhe: 2139 mm

- Gewicht: ca. 1.000 kg

Die Methode

Verbrauchskennwerte

Um unabhängig von einzelbetrieblichen Einflüssen die spezifischen Verbräuche an Strom, Wasser und chemischen Betriebsmitteln ermitteln zu können, werden unter Laborbedingungen alle wesentlichen, im Lauf eines Tages ablaufenden Prozesse vom Melken mit hoher und vergleichsweise geringer Auslastung über die verschiedenen Reinigungen bis hin zum Leerlauf abgebildet und gemessen. Die Melkungen erfolgen weitgehend realistisch an einer „künstlichen Kuh“, deren Euter definierten Milchflusskurven für Spitzen-, Leicht- und Schwermelker folgend mit Milch (H-Milch, 1,5 %) versorgt wird. Von der Messtechnik erfasst werden die Stromverbräuche für Vakuumpumpe, Kompressor, Boiler und das eigentliche AMS einschließlich der Steuer- und Versorgungseinheiten, ferner der Druckluft- und der Wasserverbrauch sowie die Verbräuche an Reinigungsmitteln und Dippmittel.

Die Einstellungen des AMS folgen grundsätzlich den Empfehlungen des Herstellers, fest vorgegeben sind eine Milchleitungslänge von 25 Metern sowie die Dosierung von 1 kg Kraftfutter pro Melkung.

Kenndaten für die Melkungen

- „Spitzenmelkung“: 12,5 Liter Einzelgemelksmenge, max. Milchfluss ≥ 6 l/min

- „Leichtmelkung“: 10,8 Liter Einzelgemelksmenge, max. Milchfluss 4 l/min

- „Schwermelkung“: 9,3 Liter Einzelgemelksmenge, max. Milchfluss ca. 2 l/min

Die Testergebnisse im Detail

Verbrauchskennwerte

Bei den Verbrauchsmessungen an der Monobox wurde ein Kompressor mit integriertem Kältetrockner vom Typ Atlas Copco SF2, Baujahr 2009, mit einer Luftleistung von 240 Litern pro Minute eingesetzt.

Das betriebsseitige Vakuum wurde auf die empfohlenen 40 kPa (bei Verwendung von Silikon-Zitzengummis) eingestellt. Zum Heizen des Reinigungswassers wurde ein druckloser Boiler mit einem Fassungsvermögen von 1.000 Litern verwendet. Der isolierte Boiler erhitzt das Reinigungswasser auf 80 °C. Die Hysterese beim Aufheizen betrug abhängig von der Zulauftemperatur des Wassers mehrere Stunden.

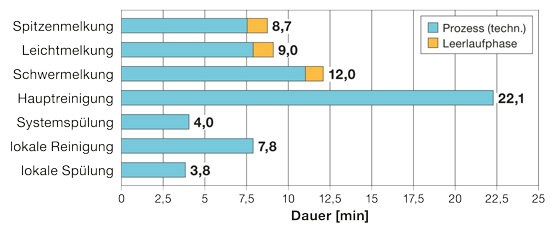

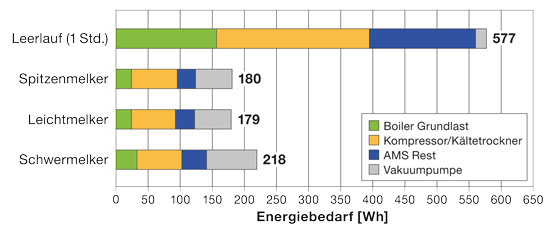

Der Energieverbrauch für eine Melkung hängt im Wesentlichen von der Melkdauer ab. Aufgrund der fest definierten Dauer eines Melkprozesses im Rahmen des Messprotokolls enthält jede Melkung einen Leerlaufanteil entsprechend der Zeit, die sich das AMS nach Ende aller technischen Prozesse bis zum definierten Zyklusende im Leerlauf befindet. Der Leerlaufanteil beträgt bei der Monobox jeweils 1,2 Minuten bei der Spitzen- und Leichtmelkung beziehungsweise 1,1 Minuten bei der Schwermelkung. Allerdings ist die Monobox bereits vor Ende der Prozesszeiten wieder melkbereit, sodass bei gut einer halben Minute pro Melkung für den Tierein- und -austrieb 1,1 (Spitzenmelkung), 1,7 (Leichtmelkung) beziehungsweise 1,5 Minuten (Schwermelkung) Zeit verbleiben, die bei einer überschlägigen Kalkulation als potentielle Melkzeit berücksichtigt werden können. Eine Besonderheit bei der Monobox ist, dass nach erfolgreichem Ansetzen die Antriebe des Melkarms abgeschaltet werden, sodass der Melkarm frei beweglich jeder Kuhbewegung folgt ohne dabei Strom zu verbrauchen. Ein Gegengewicht sorgt dafür, dass der Melkarm trotzdem auf der richtigen Höhe gehalten wird.

Der Wasserverbrauch bei der Hauptreinigung kann in der Praxis von den unter Laborbedingungen ermittelten Werten abweichen, da die notwendige Reinigungszeit und die entsprechende Wassermenge von der Milchleitungslänge und der Förderhöhe der Milchpumpe abhängig sind. Bei den Verbrauchsmessungen unter Laborbedingungen betrug die Milchleitungslänge die geforderten 25 Meter und die Förderhöhe etwa 3 Meter. Stallmanagement, Leistungs- und Gesundheitsstatus der Herde haben einen großen Einfluss auf die Auslastung des Melksystems und damit auf die Betriebskosten.

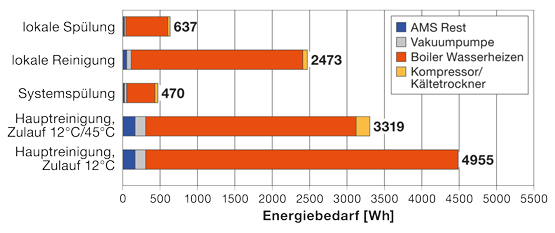

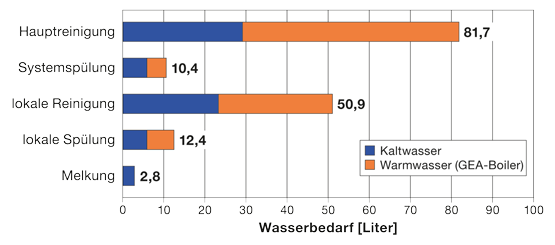

Durch Nutzung von vorgewärmtem Wasser aus der Wärmerückgewinnung können Kosten für das Aufheizen des Reinigungswassers eingespart werden. Bei einer Temperaturdifferenz von 33 Kelvin zwischen dem Leitungswasser (hier: 12 °C) und dem Wasser aus der Wärmerückgewinnung (hier: 45 °C) beträgt das Einsparpotential bei dem im Test verwendeten 1000 Liter-Boiler 1,64 kWh pro Hauptreinigung. Für die Hauptreinigung wird alkalischer bzw. saurer Reiniger im Verhältnis 2:1 verwendet. Für eine Anlage mit 25 Meter langer Milchleitung bei einer Förderhohe von 3 Metern wie im Versuch werden laut GEA 260 g Anlagenreiniger und 85 Liter Wasser benötigt. Bei der Melkzeugzwischendesinfektion kommt Per-essigsäure zum Einsatz. Dippmittel wurde bei den Messungen zeitgesteuert in der Einstellung „140 ms“ zudosiert.

Melkzeugzwischenreinigung und -desinfektion

Nach dem Melkende wird der Melkarm mit den Melkbechern zur Zwischenreinigung an die Melkzeugaufnahme gefahren. Bei der Monobox findet standardmäßig auch eine Melkzeugzwischendesinfektion mit Peressigsäure statt. Während der Zwischendesinfektion werden parallel auch die Zitzengummiköpfe mit kaltem Wasser überspült. Peressigsäure wird für die Zwischendesinfektion – unter Verwendung von 15 %-iger Peressigsäure – mit Wasser verdünnt als 0,7 %-ige Lösung eingesetzt. Die Reinigungslösung soll der Empfehlung nach 800 ppm, bei erhöhtem Erregerdruck bis 1000 ppm Peressigsäure aufweisen. Pro Melkung werden für die Peressigsäure-Zwischendesinfektion im Durchschnitt 13,4 g Peressigsäure (15 %-ig) verbraucht.

Lokale Zwischenspülung

Nach dem Melken von Kühen mit nicht verkehrsfähiger Milch werden die milchableitenden Teile einschließlich Sammelbehälter bis zum Ende des Reinigungsventils (Ventil nach dem Abscheideventil für Separationsmilch) mit 40 °C warmem Mischwasser und ohne Zusatz von Reinigungsmittel gereinigt. Eine Zwischenspülung dauert 3,8 Minuten und hat einen Energiebedarf von 0,64 kWh.

Lokale Zwischenreinigung

GEA bietet bei der Monobox für die Reinigung nach Antibiotika-Kühen anstelle der Hauptreinigung für das gesamte System die Möglichkeit, nur die Teile die mit belasteter Milch in Kontakt waren zu reinigen. Der Ablauf entspricht einer Hauptreinigung mit einer Vorspülung mit 40 °C warmem Wasser, einer Hauptphase mit 80 °C heißem Wasser unter Zusatz von alkalischem Reiniger und einer Nachspülung mit klarem kalten Wasser. Dadurch, dass die Milchleitung nicht bis zum Tank gereinigt werden muss, ist der Zeitbedarf für die lokale Reinigung mit 7,8 Minuten deutlich geringer als bei der Hauptreinigung. Der Energiebedarf beläuft sich wegen des Heißwasseranteils von etwa 60 % an der Wassermenge auf 2,47 kWh.

Systemspülung

Nach längerer Leerlaufzeit, bei GEA standardmäßig ab 60 Minuten, führt die Monobox eine Reinigung der milchführenden Teile einschließlich der Milchleitung bis zum Tank durch. Sie erfolgt mit 35 °C warmem Mischwasser, aber ohne den Zusatz von Reinigungsmitteln mit dem Ziel, angetrocknete Milchreste zu lösen und aus den Leitungen zu entfernen. Eine Systemspülung dauert vier Minuten und erfordert einen Energieaufwand von 0,47 kWh.

Hauptreinigung

Die Hauptreinigung erfolgt mit 80 °C heißem Wasser unter Zusatz von alkalischem („CircoTop AFM“) bzw. saurem Reiniger („CircoTop SFM“) im Verhältnis 2:1, also zwei Reinigungen mit alkalischem und anschließend eine Reinigung mit saurem Reiniger zur Entkalkung. Der Reiniger wird über die Versorgungseinheit zudosiert, und zwar während des gesamten Hauptzyklusses mit 80 °C heißem Wasser – so lange frisches Wasser zugeführt wird. Die zu dosierende Menge wird abhängig von der Wasserhärte als Prozentsatz von der Wassermenge eingestellt. Standardmäßig liegt dieser bei 0,5 %. Die in den Verbrauchsmessungen gemessenen etwa 260 g pro Hauptreinigung entsprechen einem Wert für eine mittlere Wasserhärte.

Der Wasserverbrauch für eine Hauptreinigung hängt wesentlich von den Standortbedingungen ab. In den Labormessungen wurden für das AMS und die etwa 25 Meter lange Milchleitung knapp 82 Liter Wasser verbraucht. Abhängig von der Milchleitungslänge bis zum Tank, der Förderhöhe der Milchpumpe und sonstigem optionalem Equipment wie z.B. einem Vorkühler oder Puffertank können die Reinigungsdauer und in der Folge der Wasserverbrauch von den im Labor ermittelten Werten abweichen.

Die Hauptreinigung hat einen Energiebedarf von 4,96 kWh, wenn kein vorgewärmtes Wasser (BHKW) zur Verfügung steht. Der im Test verwendete großvolumige Boiler war für die Monobox überdimensioniert. Entsprechend kann er in der Praxis durch einen deutlich kleineren Boiler mit geringerem Energiebedarf ersetzt werden.

Laut Herstellerempfehlung soll eine Hauptreinigung des Automatischen Melksystems bis zum Tank dreimal täglich erfolgen. Da die Reinigungsdauer mit 22 Minuten vergleichsweise lange dauert, sollten die Reinigungen soweit wie möglich an die Ruhezeiten der Herde angepasst werden.

Fazit

In der vorliegenden Teilprüfung wurden am Automatischen Melksystem „Monobox“ der Firma GEA Farm Technologies GmbH die spezifischen Verbräuche an Energie, Wasser und chemischen Betriebsmitteln für Melk- und Reinigungsprozesse in einer Laborprüfung unter standardisierten Bedingungen ermittelt. Die ausschließlich mit elektrischen Antrieben arbeitende Monobox fiel durch ihre relativ günstigen Energieverbrauchswerte und ihren leisen Betrieb auf. Allerdings könnte durch den Einsatz eines kleineren Boilers und eines verbrauchsgünstigeren Kompressors als im Test verwendet nochmals deutlich Energie eingespart werden. Wasser wird im Sinne der Anlagenhygiene großzügig eingesetzt.

Beispielrechnung

Nach einem Szenario der Bayerischen Landesanstalt für Landwirtschaft (LfL) ergeben sich für einen Standardbetrieb mit täglich 150 überwiegend schnellen Melkungen, wobei alle Kühe über das AMS laufen, und einer Tagesmilchmenge von 1605 Litern Litern beispielhaft folgende Kalkulationswerte:

| Strom ohne BHKW-Nutzung | Strom mit BHKW-Nutzung | Wasser | |

|---|---|---|---|

| 150 Melkungen: | |||

| 140 Schnell- und 10 Schwermelkungen | 25.538 Wh | 25.538 Wh |

423,0 Liter +146,0 Liter* |

| 3 Hauptreinigungen | 14.865 Wh | 9.956 Wh | 245 Liter |

| 1 Systemspülung | 470 Wh | 331 Wh | 10,5 Liter |

| 1 lokale Spülung | 637 Wh | 433 Wh | 12,5 Liter |

| Leerlauf** | 1.559 Wh | 1.559 Wh | – |

| Gesamt, je Tag | 43.069 Wh (43,07 kWh) | 37.816 Wh (37,82 kWh) | 837,0 Liter |

| Gesamt, je 100 kg Milch | 2.683 Wh (2,68 kWh) | 2.356 Wh (2,36 kWh) | 52,1 Liter |

* für Boden-/Toilettenspülung nach jeder 3. Melkung

** reine Standby-Zeit des AMS, ohne Berücksichtigung des zusätzlichen Zeitanteils „Melkbereitschaft“

Anmelder und Prüfungsdurchführung

Hersteller und Anmelder

GEA Farm Technologies GmbH,

Siemensstraße 25, 59199 Bönen

Kontakt

Telefon +49 (0)2383 93-70

Telefax +49 (0)2383 93-80

info@gea.com

www.gea.com

Prüfungsdurchführung

DLG TestService GmbH,

Standort Groß-Umstadt

Die Prüfungen werden im Auftrag des

DLG e.V. durchgeführt.

DLG-Prüfrahmen

Automatische Melksysteme, Stand 05/2016

Fachgebiet

Landwirtschaft

Mitglieder der zuständigen DLG-Prüfungskommission „Melktechnik“

Dr. Jan Harms,

Bayerische Landesanstalt für Landwirtschaft (LfL)

Thomas Bonsels,

Landesbetrieb Landwirtschaft Hessen (LLH)

Bereichsleiter

Dr. Ulrich Rubenschuh

Prüfingenieur(e)

Susanne Gäckler*

* Berichterstatter

Kontakt

DLG-Testzentrum Technik und Betriebsmittel • DLG TestService GmbH Standort Groß-Umstadt • Max-Eyth-Weg 1 • 64823 Groß-Umstadt • Tel: +49(0)69/24 788-600 Fax: +49(0)69/24 788-690 • tech@DLG.org