Lubing - CleaningCubes für die einstreulose Schweinehaltung

Das Prüfzeichen

Ein Prüfzeichen „DLG-ANERKANNT GESAMTPRÜFUNG“ wird für landtechnische Produkte verliehen, die eine umfassende Gebrauchswertprüfung der DLG nach unabhängigen und anerkannten Bewertungskriterien erfolgreich absolviert haben. In dieser Prüfung werden neutral alle aus Sicht des Praktikers wesentlichen Merkmale eines Produkts bewertet. Die Prüfung umfasst Untersuchungen auf Prüfständen und unter verschiedenen Einsatzbedingungen, zusätzlich muss sich der Prüfgegenstand bei der praktischen Erprobung im Einsatzbetrieb bewähren. Die Prüfbedingungen und -verfahren wie auch die Bewertung der Prüfergebnisse werden von einer unabhängigen Prüfungskommission in einem Prüfrahmen festgelegt und laufend den anerkannten Regeln der Technik sowie den wissenschaftlichen und landwirtschaftlichen Erkenntnissen und Erfordernissen angepasst. Die erfolgreiche Prüfung schließt mit der Veröffentlichung eines Prüfberichtes sowie der Vergabe des Prüfzeichens ab, das fünf Jahre ab dem Vergabedatum gültig ist.

Zur Erlangung des Prüfzeichens wurden die CleaningCubes der Firma Lubing auf Ihre Eignung zur Emissionsminderung von Staub, Ammoniak und Geruch aus dem Abluftstrom einstreuloser Schweinehaltungsanlagen geprüft. Grundlage für die Prüfung ist eine Auslegung der Lüftungsanlage nach DIN 18910, die Einhaltung der beschriebenen verfahrenstechnischen Parameter zur Abscheidung von Ammoniak, Stickstoff und Staub zu jeweils mindestens 70 % sowie eine Geruchsminderung auf unter 300 Geruchseinheiten pro Kubikmeter Reingas ohne Rohgasgeruch im Reingas.

Beurteilung – kurz gefasst

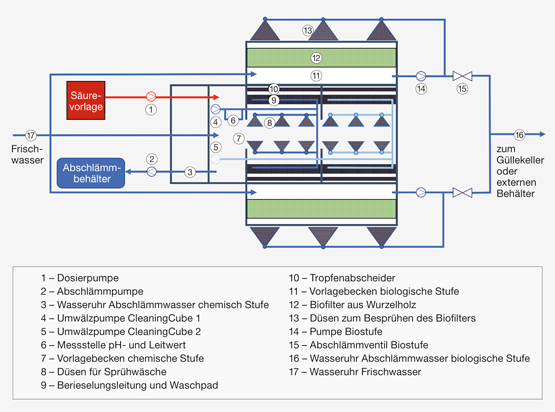

Die CleaningCubes der Firma Lubing sind ein zweistufiger, chemisch-biologischer Abluftwäscher zur Abscheidung von Staub, Ammoniak und Geruch in der einstreulosen Schweinehaltung zum Einsatz in Stallanlagen mit Oberflur-Absaugung. Nach einer ersten, sauren Waschstufe mit pH 3,0 gelangt die Abluft über einen Tropfenabscheider in die biologische Reinigungsstufe.

In der chemisch arbeitenden Reinigungsstufe (ChemCube) werden hauptsächlich Gesamt- und Feinstaub, sowie Ammoniak abgeschieden. Der Tropfenabscheider verhindert ein Austreten von größeren Wassertröpfchen (Aerosole) in die nächste Stufe. Dort befindet sich die biologische Stufe (BioCube), die die Geruchsstoffkonzentration aus dem Abluftstrom reduziert. Die biologische Stufe kann entfallen, wenn nur eine

Ammoniakreduktion gefordert ist.

In der Prüfung erreichten die CleaningCubes im Winter einen Mindestabscheidegrad von 78,6 % sowie im Sommer 71,4 % beim Feinstaub PM10. Gesamtstaub wurde im Winter mit mindestens 91,3 % und im Sommer mit 85,0 % abgeschieden. Der Mindestabscheidegrad für Ammoniak lag im Sommer bei 80,7 % und im Winter bei 77,3 %. Die N-Entfrachtung kann im Winter mit 87,3 % und im Sommer mit 84,6 % angegeben werden.

Die höhere N-Entfrachtung im Vergleich zur Ammoniakabscheidung kann seine Ursache in der Korrektur der Reingasmesswerte (1 ppm-Korrektur) sowie in der unterschiedlichen Messdauer haben.

Die Ergebnisse sind in Tabelle 1 zusammengefasst.

Tabelle 1: Ergebnisse der Abluftreinigungsanlage PURO-X im Überblick

| Prüfkriterium | Ergebnis | Bewertung* |

|---|---|---|

| Ergebnisse der Emissionsmessungen | ||

| Gesamtstaub (gravimetrisch) | ||

| Winter (2 Messungen), Mindestabscheidegrad [%] [1], [2] | 91,3 | ■■■■■ |

| Sommer (3 Messungen), Mindestabscheidegrad [%] [1], [2] | 85,0 | ■■■■ |

| Feinstaub PM10 (gravimetrisch) [3] | ||

| Winter (2 Messungen), Mindestabscheidegrad [%] [1], [2] | 78,6 | ■■■ |

| Sommer (3 Messungen), Mindestabscheidegrad [%] [1], [2] | 71,4 | ■■■ |

| Feinstaub PM2,5 (gravimetrisch) [3] | ||

| Winter (2 Messungen), Mindestabscheidegrad [%] [1], [2] | 75,0 | k.B. |

| Sommer (3 Messungen), Mindestabscheidegrad [%] [1], [2] | 75,0 | k.B. |

| Ammoniak (jeweils mindestens vier Wochen kontinuierlich gemessen) [4] | ||

| Winter, Mindestabscheidegrad [%] [1] | 77,3 | ■■■ |

| Sommer, Mindestabscheidegrad [%] [1] | 80,7 | ■■■■ |

| N-Entfrachtung [4] | ||

| Winter [%] | 87,3 | ■■■■ |

| Sommer [%] | 84,6 | ■■■■ |

| Geruch [4] | ||

| Winter (8 Messungen) | < 300 GE/m³ und kRw | ✔ |

| Sommer (8 Messungen) | < 300 GE/m³ und kRw | ✔ |

| Verbrauchsmessungen (Mittelwerte pro Tag bzw. pro Tierplatz und Jahr) [5], [6] | ||

| Frischwasserverbrauch gesamt | ||

| Winter [m³/d] / [m³/(TP · a)] | 0,67 / 0,33 | k.B. |

| Sommer [m³/d] / [m³/(TP · a)] | 1,96 / 0,97 | k.B. |

| Jahresmittel [m³/d] / [m³/(TP · a)] | 1,32 / 0,65 | k.B. |

| Abschlämmvolumen (leitfähigkeitsgesteuert) [7] | ||

| Winter [m³/d] / [m³/(TP · a)] | 0,10 / 0,049 | k.B. |

| Sommer [m³/d] / [m³/(TP · a)] | 0,11 / 0,056 | k.B. |

| Jahresmittel [m³/d] / [m³/(TP · a)] | 0,11 / 0,053 | k.B. |

| Säureverbrauch (bezogen auf 96 %ige Schwefelsäure) | ||

| Winter [kg/d] / [kg/(TP · a)] | 18,0 / 8,9 | k.B. |

| Sommer [kg/d] / [kg/(TP · a)] | 20,7 / 10,2 | k.B. |

| Jahresmittel [kg/d] / [kg/(TP · a)] | 19,4 / 9,6 | k.B. |

| Elektrischer Energieverbrauch | ||

| Abluftreinigung [8] | ||

| Winter [kWh/d] / [kWh/(TP · a) | – – / – – | k.B. |

| Sommer [kWh/d] / [kWh/(TP · a)] | 38,3 / 19,0 | k.B. |

| Jahresmittel [kWh/d] / [kWh/(TP · a)] | – – / – – | k.B. |

| Ventilatoren | ||

| Winter [kWh/d] / [kWh/(TP · a)] | 26,5 / 12,9 | k.B. |

| Sommer [kWh/d] / [kWh/(TP · a)] | 82,3 / 40,7 | k.B. |

| Jahresmittel [kWh/d] / [kWh/(TP · a)] | 54,2 / 26,8 | k.B. |

k.B. = keine Bewertung

* Der DLG-Prüfrahmen gibt folgende Bewertungsmöglichkeiten vor:

■■■ oder besser = erfüllt, übertrifft oder übertrifft deutlich den festgelegten DLG-Standard,

■■= genügt den gesetzlichen Anforderungen für die Marktfähigkeit,

■ = nicht bestanden

Bewertungsbereich: Anforderung erfüllt (✔) / Anforderung nicht erfüllt (X)

[1] Der Mindestabscheidegrad bezüglich Staub ist der niedrigste Wert, der im Messzeitraum ermittelt wurde. Der Mindestabscheidegrad bezüglich Ammoniak ist der emittelte Abscheidegrad abzüglich der Standardabweichung.

[2] Aufgrund begrenzter, technischer Möglichkeiten wurde Gesamtstaub und Feinstaub nur hinter dem Biofilter gemessen. Somit ist eine Anerkennung für Staub nur inkl. aller Reinigungsstufen möglich.

[3] Erfahrungsgemäß kann der Waschprozess zur Bildung von Tröpfchen im Größenbereich 2,5 bis 10 µm führen, welche im Kaskadenimpaktor einen erhöhten Befund für die Partikelfraktion PM10 bewirken. Die Partikelfraktion PM2,5 ist von diesem Effekt weniger betroffen. Daher wird für diese Partikelfraktion ein höherer Abscheidegrad berechnet als für die Fraktion PM10.

[4] Am Betrieb 1 wurden im Winter und Sommer jeweils immer acht Wochen gemessen. Aufgrund einer Geruchsnachmessung wurden im Betrieb 2 zusätzlich vier Wochen Ammoniak unter Sommerbedingungen gemessen. Deshalb sind bei Ammoniak und N-Entfrachtung im Winter die Messdaten von Betrieb 1 und im Sommer die Messdaten von Betrieb 2 dargestellt.

[5] Alle Jahresverbrauchsdaten beziehen sich auf eine Betriebsdauer von 365 Tagen im Jahr, um einen Vergleich mit anderen Anlagen zu ermöglichen. Aufgrund von Service- und Ruhezeiten kann der Verbrauch in der Praxis geringer ausfallen.

[6] Um die Verbrauchswerte besser miteinander vergleichen zu können, wurden hier nur die Messwerte der Winter- und Sommermessung am Untersuchungsbetrieb 1 mit zwei Modulen dargestellt. Die Verbrauchsdaten am Untersuchungsbetrieb 2 mit einem Modul sind zusätzlich im Kapitel „Testergebnisse im Detail“ dargestellt.

[7] Es wurde immer bei einer Leitfähigkeit von max. 220 mS/cm abgeschlämmt.

[8] In der Wintermessung konnten keine repräsentativen Messwerte ermittelt werden, da der Stromverbrauch zusammen mit der Emissionsmesstechnik erfasst wurde. Es kann aber in hinreichender Näherung davon ausgegangen werden, dass sich der Jahresverbrauch auf dem Niveau der Sommermessung bewegt.

Das Produkt

Die Abluftreinigungsanlage CleaningCubes ist ein zweistufiges System mit einer chemischen Waschstufe und einer nachgeschalteten, biologischen Reinigungsstufe zur Reinigung der Abluft aus einstreulosen Schweineställen. Im Unterschied zu anderen Verfahren teilt sich der Abluftstrom vor der eigentlichen Reinigung in zwei etwa gleich große Teilströme, die in zwei baugleichen Abluftreinigungssystemen abgereinigt werden. Das System ist für Oberflur-Entlüftung geeignet und arbeitet im Druckprinzip, d.h. der Abluftstrom wird durch die Anlage gedrückt.

Aus dem Abluftsammelkanal wird die Abluft über ein Rohrkanalsystem von oben kommend senkrecht in den Reinigungscube gebracht. Ein Lüfter pro Cube sorgt für die entsprechende Abluftförderung. Daraufhin teilt sich der Abluftstrom in zwei Teilströme und wird in je eine der beiden Abluftreinigungssysteme des CleaningCubes umgelenkt. Jeder Teilstrom durchdringt im Folgenden die erste Filterwand (Waschpad). Diese besteht aus Kunststoff und wird permanent mit angesäuertem Waschwasser berieselt, so dass die Filterwand immer feucht gehalten werden kann. Das Waschwasser wird mittels eindosierter Schwefelsäure auf pH 3,0 gebracht und ständig im Kreis gefahren. Vor dem Durchdringen der ersten Filterwand wird der Abluftstrom mit Hilfe einer Sprüheinrichtung befeuchtet. Hierzu stehen 28 Hohlkegeldüsen zur Verfügung. Diese Sprüheinrichtung wird ebenfalls mit dem angesäuerten Waschwasser gespeist. In der ersten Waschwand wird hauptsächlich Ammoniak und Staub abgeschieden. Ammoniak reichert sich als Lösung im Waschwasser solange an, bis es durch Abschlämmung aus dem System ausgeschleust wird. Im Anschluss an die chemische Reinigungsstufe wird die Abluft durch einen Tropfenabscheider gedrückt, der Wassertröpfchen zurückhalten soll. Danach strömt die Abluft in die zweite Reinigungsstufe. Diese besteht aus einer 0,65 m dicken Wurzelholzschüttung, welche durch im Kreislauf geführtes Wasser ständig feucht gehalten wird. Nach der biologischen Stufe verlässt die gereinigte Abluft den Wäscher und verteilt sich in der Umgebung.

Der Abluftreinigungsanlage CleaningCubes kann durch mehrere Module, die nebeneinander installiert werden, ergänzt werden. Es werden alle Cubes synchron, mit derselben Abluftmenge, betrieben. Die chemischen Reinigungsstufen sind von benachbarten Modulen durch eine Trennwand isoliert, so dass keine Vermischung der Abluftströme stattfinden kann. Zwischen Tropfenabscheider und Biostufe sind benachbarte Module jedoch offen, sodass Teilströme von Nachbarmodulen sich auf Biostufen von anderen Modulen verteilen können. Die Prozesskreisläufe der chemischen und biologischen Stufe sind jeweils immer baulich voneinander getrennt, so dass eine Vermischung des Wassers nicht stattfinden kann.

Zur Vermeidung von Salzanreicherungen muss Waschwasser in regelmäßigen Abständen abgeschlämmt werden. Die Abschlämmung erfolgt automatisiert in Abhängigkeit des Salzgehaltes des Waschwassers, d.h. in Abhängigkeit der elektrischen Leitfähigkeit. Das abgeschlämmte Waschwasser wird ebenfalls in regelmäßigen Abständen durch Frischwasser ersetzt. Sowohl die chemische also auch die biologische Reinigungsstufe besitzen eine getrennte Abschlämmung. Die Leitfähigkeit des Waschwassers aus der chemischen Stufe darf maximal auf 220 mS/cm ansteigen, bevor eine Abschlämmung einsetzt.

Um ein Ansteigen des pH-Wertes im Waschwasser der chemischen Reinigungsstufe während des Betriebes zu verhindern, wird bei Überschreiten des maximal erlaubten pH-Wertes über eine Säuredosiertechnik Säure zur Absenkung des pH-Wertes zudosiert. Für einen ordnungsgemäßen Betrieb muss Säure in ausreichender Menge vorgehalten werden. Eine dauerhafte Säureversorgung muss sichergestellt sein. Eine pH-Wert-Regulierung der biologischen Reinigungsstufe ist nicht erforderlich.

Da es durch den Wäscherbetrieb auch zu erhöhten Wasserverdunstungen kommt, werden Frischwassermenge und Abschlämmmenge im elektronischen Betriebstagebuch (EBTB) aufgezeichnet. Die Kontrolle des Wasserstandes wird mittels eines Schwimmerschalters durchgeführt, der eine Alarmmeldung an die SPS weiterleitet. Ein zusätzlich eingebauter Schwimmerschalter schützt die eingesetzten Umwälzpumpen vor dem Trockenlaufen.

Die nachgeschaltete biologische Reinigungsstufe besteht aus gerissenem Wurzelholz mit einer Schichtdicke von 0,65 m, welche bis zu einer Höhe von 2,95 m aufgefüllt wird. Dieses Wurzelholz wird zyklisch mit Düsen befeuchtet, wobei das Wasser aus der Biostufe im Kreis gefahren wird. Pro Stunde wird hierbei immer 1 Minute lang beregnet. Die Auslegung der Abluftreinigungsanlage darf eine maximale Filterflächenbelastung der chemischen Stufe von 3.210 m³/(m² · h) nicht überschreiten.

Zur Sicherstellung der in Tabelle 1 beschriebenen Abscheideleistungen ist es erforderlich, dass die Abluftreinigungsanlage kontinuierlich betrieben wird.

In Bild 2 ist das Verfahren schematisch dargestellt.

Gewährleistung

Der Hersteller gibt eine Gewährleistung von zwei Jahren, welche den ordnungsgemäßen Betrieb der Anlage voraussetzt. Hiervon ausgenommen ist Verbrauchsmaterial. Die Installation und Wartung müssen durch einen anerkannten Installateur durchgeführt werden.

Tabelle 2: Verfahrenstechnische Parameter der Abluftreinigungsanlage CleaningCubes

| Merkmal | Ergebnis / Wert | |

|---|---|---|

| Beschreibung | chemisch und biologisch arbeitendes System mit kontinuierlicher Befeuchtung | |

| Eignung | Reinigung von Abluft aus der einstreulosen Schweinehaltung durch Minderung von Geruch, Staub und Ammoniak bei Oberflur-Entlüftung | |

| Dimensionierungsparameter Referenzanlage nach Herstellerangaben an einem Modul | ||

| ChemCube | ||

| Anzahl der Filter pro Modul | 2 | |

| Filterlänge / Filterhöhe / Filtertiefe | [m/m/m] | 2,10 / 1,79 / 0,2 |

| Anzahl der Hohlkegeldüsen | 28 | |

| Anströmfläche / Filtervolumen | [m²] / [m³] | 7,52 / 1,50 |

| minimale Verweilzeit bei Sommerluftraten | [s] | 0,22 |

| maximale Anströmgeschwindigkeit | [m/s] | 0,89 |

| maximale Filterflächenbelastung | [m³/(m² · h)] | 3.210 |

| maximale Filtervolumenbelastung | [m³/(m³ · h)] | 16.049 |

| Berieselungsdichte | [m³/(m² · h)] | 1,57 |

| maximaler Luftvolumenstrom pro Modul | [m³/h] | 2x 12.500 |

| Abstand Filterwand – Tropfenabscheider | [m] | 0,075 |

| Tropfenabscheider | ||

| Anzahl der Tropfenabscheider pro Modul | 2 | |

| Filterlänge / Filterhöhe / Filtertiefe | [m/m/m] | 2,10 / 1,79 / 0,125 |

| Anströmfläche / Filtervolumen | [m²] / [m³] | 7,52 / 0,94 |

| minimale Verweilzeit bei Sommerluftraten | [s] | 0,14 |

| maximale Anströmgeschwindigkeit | [m/s] | 0,89 |

| maximale Filterflächenbelastung | [m³/(m² · h)] | 3.210 |

| maximale Filtervolumenbelastung | [m³/(m³ · h)] | 25.680 |

| Abstand Tropfenabscheider – Biofilter | [m] | 0,75 |

| BioCube | ||

| Anzahl der Filter pro Modul | 2 | |

| Filterlänge / Filterhöhe / Filtertiefe | [m/m/m] | 1,89 / 2,63 / 0,65 |

| Anströmfläche / Filtervolumen | [m²] / [m³] | 9,92 / 6,45 |

| minimale Verweilzeit bei Sommerluftraten | [s] | 0,96 |

| maximale Anströmgeschwindigkeit | [m/s] | 0,68 |

| maximale Filterflächenbelastung | [m³/(m² · h)] | 2.432 |

| maximale Filtervolumenbelastung | [m³/(m³ · h)] | 3.741 |

| Berieselungsdichte | [m³/(m² · h)] | 0,0036 |

| Abschlämmung ChemCube | ||

| Fassungsvermögen Wasserspeicher | [m³] [1] | 1,0 |

| Abschlämmrate am Referenzbetrieb Jahresmittel | [m³/(TP · a)] [2] | 0,053 |

| pH-Wert im Umlaufwasser | [–] | 3,0 |

| maximale Leitfähigkeit im Umlaufwasser | [mS/cm] | 220 |

| Abschlämmung BioCube | ||

| Fassungsvermögen Wasserspeicher | [m³] [1] | 2 x 0,120 |

| Abschlämmrate am Referenzbetrieb Jahresmittel | [m³/(TP · a)] | 0,005 |

| maximale Leitfähigkeit im Umlaufwasser | [mS/cm] | 5 |

| Referenzbetrieb für durchgeführte Messungen (Mastschweinebetrieb, einstreulos, Rein-Raus-Verfahren, 1 Modul) | ||

| Tierplätze | [Anzahl] | 360 |

| Einstallgewicht | [kg] | 31,5 |

| Ausstallgewicht | [kg] | 124 |

| maximale Sommerluftrate gemäß DIN 18910 | [m³/h] [3] | 36.000 |

| max. inst. Abluftrate der Abluftreinigungsanlage bei 50 Pa | [m³/h] [3] | 38.100 |

| maximaler Druckverlust Chemostufe bei 22.500 m³/h | [Pa] | 10 |

| maximaler Druckverlust Biostufe bei 22.500 m³/h | [Pa] [4] | 46 |

| maximaler Druckverlust Stall plus ARA bei 22.500 m³/h | [Pa] | 94 |

| Anzahl der Lüfter | [Stck] | 1 |

| Nutzungsdauer des Biofiltermaterials | [Jahre] | 5 |

| Merkmal | Bewertung | |

| Betriebsverhalten | ||

| Technische Betriebssicherheit | Während den Versuchsperioden konnten keine nennenswerten Störungen festgestellt werden. Die Ansteuerung der Ventilatoren muss synchron erfolgen. | ✔ |

| Haltbarkeit | Während des Untersuchungszeitraumes wurde kein nennenswerter Verschleiß festgestellt. | k.B. |

| Handhabung | ||

| Betriebsanleitung | Die Betriebsanleitung ist ausführlich und übersichtlich aufgebaut. Durchzuführende Wartungsarbeiten sowie die automatische Steuerung werden gut beschrieben. | ✔ |

| Bedienung | Die Anlage läuft im bestimmungsgemäßen Betrieb vollautomatisch. Der Anlagenbetreiber muss die Anlagensteuerung täglich kontrollieren. Die Anlage muss kontinuierlich betrieben werden. | ✔ |

| Wartung | Ein Wartungsvertrag zwischen Installateur und Anlagenbetreiber wird seitens des Herstellers dringend empfohlen. Die Wartung soll mindestens einmal im Jahr durchgeführt werden. Sie beinhaltet im Wesentlichen die Kalibrierung der eingesetzten Messtechnik und die Kontrolle des Sprühbildes der Füllkörperpackung. Neben der täglichen Kontrolle der Anlagensteuerung sind wöchentliche und monatliche Sichtkontrollen und Reinigungen durchzuführen. Diese Kontrollen sind zu dokumentieren. | k.B. |

| Reinigung der gesamten Anlage | Eine Reinigung der Anlage ist nach jedem Mastdurchgang (Rein/Raus) oder alle vier Monate (kontinuierliche Mast) notwendig. Die Anlage ist zudem mit einer Störmeldefunktion ausgerüstet, die dem Anlagenbetreiber mitteilt, wann die Füllkörperpackung zu reinigen ist. Dies geschieht, wenn ein Druckverlust von mehr als 50 Pa über die Füllkörperpackung festgestellt wird. | k.B. |

| Füllkörperwechsel | Laut Hersteller ist bei einem ordnungsgemäßem Betrieb und dem regelmäßigem Durchführen der notwendigen Wartungsarbeiten kein Wechsel des Füllkörpermaterials notwendig. | k.B. |

| Arbeitszeitbedarf (Herstellerangaben) | ||

| tägliche Kontrollen | ca. 10 Minuten | k.B. |

| wöchentliche Kontrollen | ca. 30 Minuten | k.B. |

| Reinigung der gesamten Anlage | ca. 6 Arbeitszeitstunden, alle 4 Monate gefordert | k.B. |

| Dokumentation | ||

| Technische Dokumentation | Anforderungen erfüllt | ✔ |

| Elektronisches Betriebstagebuch | Anforderungen erfüllt | ✔ |

| Sicherheit | ||

| Maschinen- und Anlagensicherheit | Bestätigt durch einen anerkannten Gutachter für Arbeitssicherheit | k.B. |

| Feuersicherheit | Ein Brandschutzkonzept ist vom Betreiber im Rahmen des Baugenehmigungsverfahrens für den Gesamtstall zu erstellen. | k.B. |

| Umweltsicherheit | Das Waschwasser muss in einem dafür vorgesehenen Lagerbehälter gemäß AwSV zwischengelagert werden. Eine pflanzenbedarfsgerechte Verwertung des Waschwassers ist empfehlenswert. Der Nachweis der ordnungsgemäßen Verwertung erfolgt durch den Anlagenbetreiber. Die Entsorgung sonstiger Anlagenteile wird durch anerkannte Verwertungsbetriebe durchgeführt. | k.B. |

| Gewährleistung | ||

| Herstellergarantie | 2 Jahre Gewährleistung auf alle Anlagenteile, die keinem normalen Verschleiß unterliegen | k.B. |

k.B. = keine Bewertung

* Bewertungsbereich: Anforderung erfüllt (✔) / Anforderung nicht erfüllt (X)

[1] Für jedes weitere Modul kommen 800 Liter pro Chemostufe und 240 Liter pro Biostufe hinzu.

[2] Aufgrund technischer Schwierigkeiten konnten keine plausiblen Abschlämmmengen erfasst werden. Deshalb wurde der Wert der Abschlämmung aus dem

Säureverbrauch berechnet.

[3] Es liefen in der Prüfung nur maximal 25.000 m³/h über die Abluftreinigungsanlage. Um die nach DIN 18910 erforderliche Luftmenge im Stall zu bewältigen, wurde an der Referenzanlage zusätzlich ein Notlüfter installiert. Diese Abluft gelangte ungereinigt ins Freie.

[4] Der Filterdruckverlust kann in Abhängigkeit von der Betriebsdauer des Filtermaterials und dem Staubeintrag deutlich schwanken.

Die Methode

Die Messungen wurden an einer Referenzanlage in Barnstorf durchgeführt, die Prüfung umfasste eine Sommer- und eine Wintermessung. Eine Umfrage bei Besitzern typengleicher Abluftreinigungsanlagen konnte während des Prüfungszeitraums nicht durchgeführt werden, da es sich bei der geprüften Anlage um eine Prototypanlage handelte.

Aufgrund stallspezifischer Gegebenheiten wurde die Sommermessung an einem anderen Betrieb fortgesetzt (Untersuchungsbetrieb UB 2). Hier wurde unter Sommerbedingungen vier Wochen kontinuierlich Ammoniak gemessen, während Geruch, Staub und Aerosolaustrag punktuell gemessen wurden.

Am ersten Untersuchungsbetrieb wurden 1.440 Mastschweine (wovon aber nur 740 Tiere an die Abluftreinigungsanlage angeschlossen

waren) und am zweiten Betrieb 360 Mastschweine einstreulos im Rein/Raus-Betrieb gehalten. Beide Betriebe wurden oberflur-entlüftet. Die Abluft wurde aus dem Abluftsammelkanal über ein Rohrsystem abgesaugt und mittels Ventilator in die Abluftreinigungsanlage gefördert. Pro Reinigungsmodul steht hierbei eine Rohrleitung mit jeweils einem Ventilator zur Verfügung. Durch jedes Modul werden maximal 25.000 m³/h abgesaugt. Somit ist sowohl eine Teilstrombehandlung des Stalles möglich als auch die Reinigung der kompletten Stallluft, sofern genügend Module installiert sind.

Die Abluftreinigungsanlage ist für den Druckbetrieb zugelassen.

Die Messungen fanden von Februar bis April 2020 (Wintermessung) und vom August bis Oktober 2020 (Sommermessung) statt. Die Nachmessung unter Sommerbedingungen wurde von Juni bis Juli 2021 durchgeführt.

Zur Beurteilung der Abluftreinigungsanlage wurden folgende Parameter herangezogen:

Staub

Die Probenahme erfolgte nach VDI-Richtlinie 2066, Blatt 1 und nach DIN EN 13284-1. Hierzu wurde ein isokinetisches Probenahmesystem nach Paul Gothe mit Planfilterkopfgerät (Ø 50 mm) installiert. Als Abscheidemedium wurde ein Glasfaser-Rundfilter mit Ø 45 mm ausgewählt.

Die Feinstaubbestimmung (PM10 und PM2,5) erfolgte nach VDI-Richtlinie 2066, Blatt 10 und nach DIN EN ISO 23210. Es wurde ein Kaskadenimpaktor Johnas II nach Paul Gothe mit drei Planfiltern (Ø 50 mm) eingesetzt. Als Abscheidemedium wurde wieder ein Glasfaser-Rundfilter, nun mit einem Filterdurchmesser von 50 mm, eingesetzt. Die Auswertung erfolgte über die gravimetrische Bestimmung der Staubbeladung.

Nach DLG-Prüfrahmen darf ein Abscheidegrad von 70% nicht unterschritten werden. Dies gilt für Gesamtstaub und Feinstaub (PM10-Fraktion).

Die Ergebnisse der PM2,5-Messung werden informativ dargestellt. Als Mindestabscheidegrad wird die kleinste Abscheideleistung anerkannt, die sich aus allen durchgeführten Messungen an den Messtagen ergibt.

Ammoniak

Die Ammoniakmessungen im Roh- und Reingasbereich erfolgten über den gesamten Untersuchungszeitraum kontinuierlich mittels FTIR-Spektroskopie in Anlehnung an die KTBL-Schrift 401 und die DIN EN 15483, wobei die Messungen mit einer Messzelle durchgeführt wurden. Um Kondensation in den gasführenden PTFE-Leitungen zu vermeiden, wurden die Messgasleitungen auf der Reingasseite auf ihrer Gesamtlänge beheizt.

Die dargestellten Ergebnisse beziehen sich auf gemessene Werte. Sofern in der Abluft einer Abluftreinigungsanlage weniger als 1,0 ppm gemessen wird, wird dieser Wert auf 1,0 angehoben. Dies hat seine Begründung in der Messunsicherheit des eingesetzten Messgerätes. Unterhalb dieses Wertes ist eine sichere Messung nicht quantifizierbar.

Zum Nachweis der Einhaltung der Tierschutz-Nutztierhaltungsverordnung TierSchNutztV (max. 20 ppm NH3 im Tierbereich) wurde in beiden Betrieben in jeweils einem ausgewählten Abteil die Ammoniakkonzentration auf Tierhöhe kontinuierlich über den gesamten Messzeitraum erfasst.

Nach den Bewertungskriterien des DLG-Prüfrahmens muss die Ammoniakabscheidung dauerhaft über 70 % liegen. Der anzuerkennende Abscheidegrad wird aus dem mittleren Abscheidegrad aller Ergebnisse abzüglich deren Standardabweichung ermittelt. Die Ammoniakabscheidung wird immer auf die erste Reinigungsstufe bezogen. Somit befindet sich der Messpunkt der Absaugung immer hinter dem Tropfenabscheider.

Aerosolaustrag

Stickstoffhaltige Aerosole werden durch die Befeuchtung der Füllkörperpakete als Ammonium-Aerosole aus den Füllkörpern von Abluftreinigungsanlagen ausgetrieben und vom Abluftstrom mitgerissen. So gelangt der ursprünglich abgeschiedene Stickstoff unbeabsichtigt wieder in die Umgebung.

Zur Ermittlung des N-Austrages mit den Aerosolen wurde während der Winter- und Sommermessung eine Messung mittels Planfilter im Reingas hinter dem Tropfenabscheider durchgeführt. Hierbei wurden zwei Probenahmeeinrichtungen installiert, wobei eine von beiden mit einem Partikelfilter zur Aerosolabscheidung vorgeschaltet wurde. Die Probennahme erfolgte nach VDI 3496-1 (Messen gasförmiger Emissionen). Nach DLG-Prüfrahmen darf der Aerosolaustrag nicht über 0,50 mg Stickstoff pro Normkubikmeter liegen.

Nach DLG-Prüfrahmen darf der Aerosolaustrag nicht über 0,50 mg Stickstoff pro Normkubikmeter liegen.

Stickstoffbilanz, N-Entfrachtung

Die Ammoniakabscheidung der Abluftreinigungsanlage wurde über eine N-Bilanzierung unter Berücksichtigung der Ammoniak-Frachten (im Roh- und Reingas) sowie der im Waschwasser gelösten anorganischen Stickstoffverbindungen verifiziert.

Der Bilanzierungszeitraum lag im Winter bei 15 Tagen und im Sommer bei 28 Tagen.

Bei Bilanzierungen an chemisch betriebenen Wäschern wird das Prozesswasser nur hinsichtlich der NH4-N-Konzentration untersucht, da in der Regel keine biologische Oxidation stattfindet.

Zur Bestimmung der eigentlichen N-Entfrachtung wird die entnommene anorganische N-Masse mit der rohgasseitig eintretenden N-Fracht ins Verhältnis gesetzt.

Eine Bilanzierung der Ströme des Stickstoffs innerhalb der Anlage ist deshalb wichtig, weil

- alle relevanten Stickstoffverbindungen und deren Verbleib nachgewiesen werden,

- der Stickstoffgehalt des Abschlämmwassers bekannt und dessen Düngewert quantifiziert wird.

Nach DLG-Prüfrahmen muss die N-Entfrachtung innerhalb der Stickstoffbilanz während der Sommer- und Wintermessung jeweils mindestens 70 % betragen. Die Wiederfindungsrate an Stickstoff (N-Bilanz) muss laut Prüfrahmen mindestens 80 %, höchstens jedoch 120 % betragen.

Geruch

Die Ermittlung der Geruchsstoffkonzentration wurde mittels dynamischer Olfaktometrie in Anlehnung an die DIN EN 13725 nach dem Ja/Nein-Verfahren durch Verdünnung bis zur Geruchsschwelle durchgeführt. Die Probenentnahme auf der Roh- und Reingasseite wurde mittels Unterdruckprobennehmer (CSD-30) durchgeführt. Die Geruchsprobenauswertung fand an einem Olfaktometer T08 der Firma Ecoma GmbH statt. Die Überprüfung der Probanden mit Standardgeruchsstoff (n-Butanol) wurde an jedem Messtermin durchgeführt. Zum Nachweis der Geruchsabscheidung wurden achtmal pro Messperiode Geruchsproben gezogen. Nach DLG-Prüfrahmen muss die Reingaskonzentration bei jeder Messung bei ≤ 300 GE/m³ liegen und es darf kein typischer Rohgasgeruch (Schwein) in der Probe vorhanden sein (kRw).

Verbrauchswerte, Umgebungsbedingungen und Anlagenbelastung

Der Verbrauch von Frischwasser, Abschlämmung und elektrischer Energie wurde über die Erfassung der entsprechenden Zählerstände bestimmt (Stromzähler für die Abluftreinigung und separat für die Lüftung). Die Säure- und Antischaumverbräuche wurden mittels Wiegesystem (Kraftaufnehmer bzw. Wiegezelle oder Waage) ermittelt.

Während den Messungen wurden die Umgebungsbedingungen (Temperatur außen/innen), relative Luftfeuchte außen/innen) erfasst, an den Messtagen der Staub- und Geruchsstoffkonzentrationen wurden zusätzlich folgende Parameter dokumentiert:

- Tiergewichte (geschätzt) und Tierzahlen

- Frischwasser- und elektrischer Energieverbrauch (Zählerstände)

- absoluter Luftvolumenstrom (kalibrierte Messventilatoren und separate Lüfterkennlinie)

- Druckverlust über die Anlage sowie der Druckverlust über den Ventilator

- pH-Wert und Leitfähigkeit im Prozesswasser

Weiterhin wurden die Messwerte, die seitens des Herstellers im elektronischen Betriebstagebuch aufgezeichnet werden, auf Plausibilität überprüft.

Betriebssicherheit und Haltbarkeit

Die Betriebssicherheit und Haltbarkeit wurde beurteilt. Eventuell aufgetretene Störungen an der Gesamtanlage sowie an technischen Komponenten wurden im Prüfungszeitraum dokumentiert.

Betriebsanleitung, Handhabung und Arbeitszeitbedarf, Wartungsaufwand

Eine detailgenaue Funktionsbeschreibung der Anlage mit einer bildlichen Darstellung sowie eine klare Beschreibung der regelmäßigen Wartungsarbeiten wurden geprüft und aus Anwendersicht beurteilt. Im Prüfbereich Handhabung und Arbeitszeitbedarf wird beurteilt, ob eine Unterweisung seitens des Herstellers bei Inbetriebnahme und welcher Aufwand für regelmäßig wiederkehrende Kontrollen und Arbeiten im Turnus von Tagen, Wochen, Monaten etc. beziehungsweise bei auftretenden Störungen nötig ist.

Beim Wartungsaufwand werden die Serviceintervalle sowie deren Pflichtenlisten beurteilt.

Dokumentation

Im elektronischen Betriebstagebuch sind folgende Parameter mindestens als ½-Stundenwerte zu erfassen und abzuspeichern:

- Druckverlust über die Anlage [Pa]

- Luftdurchsatz [m³/h]

- Pumpenlaufzeit (Umwälzung, Abschlämmung) [h]

- Berieselungsmenge [m³/h]

- Gesamtfrischwasserverbrauch der Anlage [m³], kumulativ

- Abschlämmmenge [m³], kumulativ

- Roh- und Reingastemperatur [°C]

- pH-Wert [–] und elektrische Leitfähigkeit des Prozesswassers der Chemostufe [mS/cm] als Halbstundenmittelwerte

- Stromverbrauch [kWh], kumulativ

Des Weiteren sind Sprühbildkontrollen, Wartung- und Reparaturzeiten, sowie Kalibrierungen der pH-Wert- und Leitwertsonde zu erfassen. Nachweise über den Verbrauch von chemischen Betriebsstoffen (Säure, Antischaummittel) als Additive sind zu erbringen.

Diese Daten dienen dem Nachweis eines ordnungsgemäßen Betriebes der Abluftreinigungsanlage und wurden an der Referenzanlage überprüft.

Umweltsicherheit

Der Prüfungsbereich Umweltsicherheit umfasste eine Beurteilung eventueller, für den Anlagenbetrieb nötiger Betriebsstoffe wie Säuren und Alkalien, der stofflichen Verwertung anfallender Betriebsabfälle, hier beispielsweise das abgeschlämmte Prozesswasser sowie die Demontage und Entsorgung von Anlagenteilen. Außerdem wurde geprüft, in welche Verantwortungsbereiche diese Aspekte fallen.

Sicherheitsaspekte

Zur Beurteilung der Anlagensicherheit wurde die Übereinstimmung der Anlage mit den aktuell gültigen Vorschriften in den Bereichen Feuer- und Anlagensicherheit kontrolliert.

Die Testergebnisse im Detail

Staub

Durch den Aufbau der Anlage und dessen Dimensionierung konnte prinzipiell davon ausgegangen werden, dass Abscheideleistungen von über 70 % dauerhaft möglich sind, was auch in den Messungen bestätigt wurde. Alle Messungen zeigten durchweg eine Abscheidung von über 70 %, sowohl für Gesamt- als auch für Feinstaub. In der Wintermessung wurden insgesamt zwei Gesamtstaub- und zwei Feinstaubmessungen an einem von zwei zur Verfügung stehenden Reinigungsmodulen durchgeführt. Im Sommer wurden am ersten Betrieb zwei Gesamtstaubmessungen und zwei Feinstaubmessungen durchgeführt. In der späteren Nachmessung unter Sommerbedingungen am Betrieb 2 wurde nochmal eine Gesamtstaub- und eine Feinstaubmessung durchgeführt. Da aus technischen Gründen nur die erste Staubmessung im Winter, sowie die beiden letzten Messungen im Sommer hinter der chemischen Stufe durchgeführt wurden, während alle anderen Staubmessungen hinter der Biostufe gemessen wurden, ist eine Anerkennung für Staub nur mit Biostufe möglich.

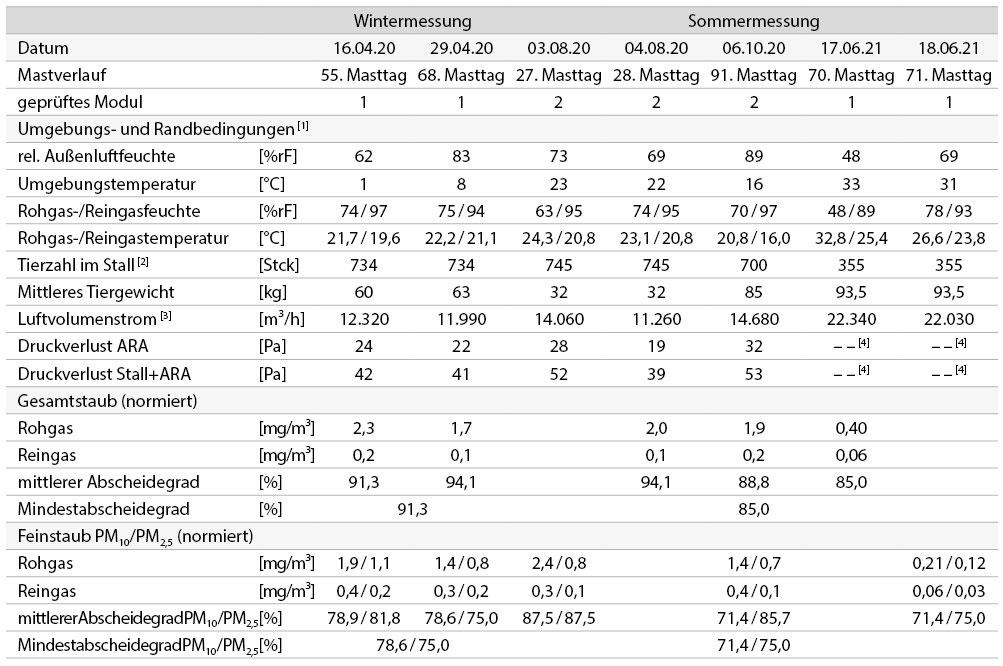

Bei Gesamtstaub wurde im Winter ein Mindestabscheidegrad von 91,3 % und im Sommer von 85,0 % gemessen. Die Feinstaubabscheidung bei PM10 lag bei mindestens 78,6 % (Winter) und 71,4 % (Sommer). Die Ergebnisse sind in Tabelle 3 dargestellt.

Erfahrungsgemäß kann der Waschprozess zur Bildung von Tröpfchen im Größenbereich 2,5 bis 10 µm führen, welche bei der Staubmessung mit dem Kaskadenimpaktor einen erhöhten Befund für die Partikelfraktion PM10 bewirken. Die Partikelfraktion PM2,5 ist von diesem Effekt weniger betroffen. Daher wird für diese Partikelfraktion ein höherer Abscheidegrad berechnet als für die Fraktion PM10.

[1] Die Daten wurden zum Zeitpunkt der Staubmessung erhoben.

[2] Von den 1440 genehmigten Tierplätzen am ersten Untersuchungsbetrieb entfallen nur etwa die Hälfte auf die Abteile, die an der Abluftreinigungsanlage

angeschlossen waren.

[3] Gemeint ist der Luftvolumenstrom am geprüften Modul.

[4] Aufgrund von Wasseransammlung im Messschlauch konnten zum Zeitpunkt der Staubmessung keine plausiblen Messwerte generiert werden

Ammoniak

Eine mindestens den Anforderungen entsprechende Ammoniakabscheidung durch die chemische Reinigungsstufe (Stufe 1) kann nur sichergestellt werden, wenn das Waschwasser bei einem maximalen Leitwert von 220 mS/cm automatisch abgeschlämmt und der pH-Wert im Wasser bei 3,0 eingeregelt wird.

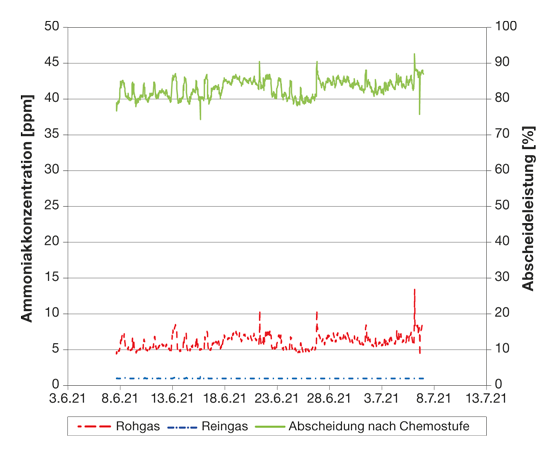

Es lagen aufgrund messtechnischer Probleme im Winter nur insgesamt 3795 Wertepaare vor, die sich auf zwei geprüfte Module beziehen. In der nachträglich durchgeführten Sommermessung lagen 1411 Wertepaare als Halbstundenmittelwerte zur Bewertung vor. Diese Wertepaare beziehen sich auf zwei Modulseiten des geprüften Moduls.

Die Einhaltung der Anforderungen der TierSchNutztV hinsichtlich Ammoniakkonzentration im Tierbereich wurde kontinuierlich überprüft. Im Winter wurde im Mittel 8,2 ppm NH3 auf Tierhöhe gemessen. An sehr wenigen Tagen wurden die 20 ppm kurzzeitig über wenige Minuten übertroffen. Im Maximum wurden kurzzeitig 22,4 ppm erreicht. In der nachträglichen Sommermessung lag der Mittelwert auf Tierhöhe bei 7,3 ppm. Es wurden dabei Werte von 4 bis 20 ppm gemessen. Somit sind die tierschutzrechtlichen Anforderungen hinsichtlich Ammoniak immer eingehalten worden.

In der Wintermessung wurde ein Mindestabscheidegrad von 79,6 % (Modul 1) bzw. 75,0 % (Modul 2) erreicht. Im Mittel ergibt sich ein Wert von 77,3 % im Winter. Die Mindestabscheidung unter Sommerbedingungen lag bei 80,7 %.

In Bild 3 sind die Ammoniakkonzentrationen am Beispiel der Sommermessung grafisch dargestellt. Der Verlauf der Abscheidung wurde hierbei mit korrigierten Daten dargestellt, d.h. Werte unter 1,0 ppm wurden auf 1,0 ppm angehoben. Da die Reingaskonzentration häufig unter 1,0 ppm lag, wurden diese Daten fast komplett auf 1,0 ppm angehoben und auch so in Bild 3 dargestellt. Durch diese Korrektur fällt die Ammoniakabscheidung geringer aus als die N-Entfrachtung.

Eine wirkungsvolle Abscheidung des Ammoniaks bei einstreulosen Schweinehaltungsverfahren und ordnungsgemäßem Betrieb ist somit bei den beschriebenen Betriebsbedingungen sichergestellt.

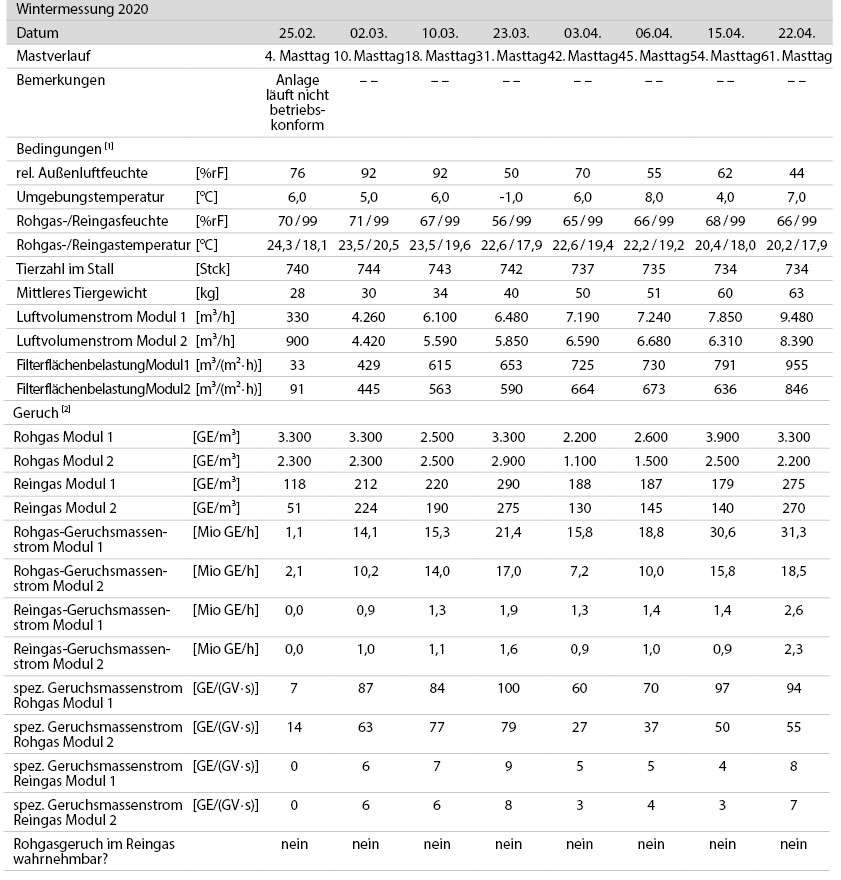

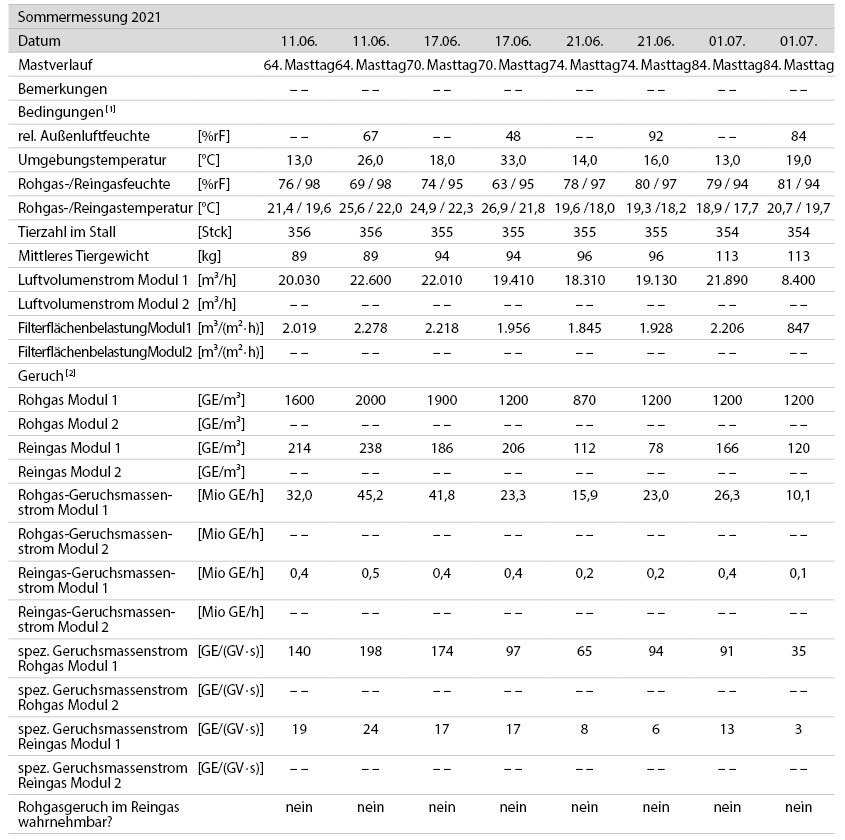

Geruch

Die Ergebnisse der im Rahmen des DLG-Prüfverfahrens genommenen Geruchsproben sind in den Tabellen 4a (Wintermessung) und 4b (Sommermessung) dargestellt. In der Wintermessung wurden insgesamt zehn Proben gezogen, wovon sieben letztendlich für eine Bewertung herangezogen werden konnten. Eine Probe wurde bei nicht ordnungsgemäßem Anlagenbetrieb genommen (25.02.2020) und an zwei Messtagen wurden deutlich erhöhte Rohgaswerte gemessen, was durch eine nicht geplante Ausbringung der Gülle durch den Landwirt verursacht wurde (16.03.2020, 30.03.2020).

Insgesamt wurden die Kriterien des DLG-Prüfrahmens eingehalten (300 GE/m³ und kRw). Bei allen Proben hat das Probandenkollektiv oder eine Mehrheit des Probandenkollektives kein Rohgasgeruch im Reingas wahrgenommen.

Tabelle 4a: Messergebnisse zur Emissionsmessung (Geruch) an der Abluftreinigungsanlage CleaningCubes

[1] Daten zum Zeitpunkt der Geruchsmessung erhoben (exemplarisch an Modul 1 und einer Modulseite)

[2] geometrischer Mittelwert aus zwei Einzelmessungen an zwei Modulen

Tabelle 4b: Messergebnisse zur Emissionsmessung (Geruch) an der Abluftreinigungsanlage CleaningCubes

[1] Daten zum Zeitpunkt der Geruchsmessung erhoben (exemplarisch an Modul 1 und einer Modulseite)

[2] geometrischer Mittelwert aus zwei Einzelmessungen an zwei Modulen

Aerosolaustrag

Die Ergebnisse der Aerosolmessungen sind in Tabelle 5 zusammengefasst. Es wurde jeweils eine Messung unter Winter- und zwei unter Sommerbedingungen durchgeführt.

Der Aerosolaustrag im Winter lag bei 0,21 mg NH4-N/m3. Unter Sommerbedingungen wurden am ersten Betrieb 0,24 mg NH4-N/m³ und am zweiten Betrieb 0,05 mg NH4-N/m3 gemessen. Die Anforderungen an den DLG-Prüfrahmen wurden somit immer eingehalten.

Tabelle 5: Ergebnisse des Aerosolaustrages an der Abluftreinigungsanlage CleaningCubes

| Wintermessung | Sommermessung | ||

|---|---|---|---|

| Datum | 29.04.20 | 04.08.20 | 06.07.21 |

| Messposition | Modul 2 | Modul 2 | Modul 1 |

| Luftvolumenstrom pro Modul [m³/h] | 11.350 | 10.120 | 20.920 |

| Ammoniak mit Aerosol [mg/m³] | 0,98 | 3,51 | 0,77 |

| Ammoniak ohne Aerosol [mg/m³] | 0,72 | 3,22 | 0,71 |

| NH3-Aerosolaustrag [mg/m³] | 0,26 | 0,29 | 0,06 |

| Aerosolanteil NH4-N [mg/m³] | 0,21 | 0,24 | 0,05 |

Stickstoffbilanz/N-Entfrachtung

Die Ergebnisse der Stickstoffbilanz und der sich ergebenden N-Entfrachtungen sind in Tabelle 6 angegeben.

In der Wintermessung ergab sich eine Wiederfindungsrate des Stickstoffs von 107,8 %, in der Sommermessung wurden 93,1 % gemessen. Im Rahmen der Messgenauigkeit liegen beide Bilanzen in einem sehr guten Bereich. Wiederfindungsraten über 100% sind aufgrund von Messunsicherheiten und unvollständiger Anlagenreinigung möglich.

Im Waschwasser der Wintermessung wurden 87,3 % an Stickstoff wiedergefunden. Im Sommer konnten 84,6 % gefunden werden. Beide Messwerte sind plausibel und zeigen einen stabilen und funktionssicheren Anlagenbetrieb. Aufgrund der Korrektur der Ammoniakkonzentrationen im Reingas (< 1 ppm) fällt die Ammoniakabscheidung niedriger aus als die N-Entfrachtung.

Tabelle 6: Ergebnisse der Stickstoffbilanz an der Abluftreinigungsanlage CleaningCubes

| Wintermessung | Sommermessung | |

|---|---|---|

| Messzeitraum | 25.03. bis 09.04.2020 | 07.06. bis 05.07.2021 |

| Untersuchungsbetrieb [–] | 1 | 2 |

| Anzahl Tiere [Stück] | 740 | 360 |

| NH3-N Rohgas-Eintrag [kg] | 15,453 | 52,273 |

| NH3-N Reingas-Austrag [kg] | 3,161 | 4,458 |

| Differenz [kg] | 12,3 | 47,8 |

| Abscheideleistung NH3-N [%] | 79,5 | 91,5 |

| pH-Wert [1][–] | 3,0 | 3,0 |

| Leitfähigkeit [1] [mS/cm] | 113…221 | 113…226 |

| N-Aerosol-Austrag [kg] | – – | – – |

| N-Umlaufwasser-Austrag [kg] | 10,911 | 23,077 |

| N-Abschlämmung-Austrag [kg] | 2,586 | 21,154 |

| N-Austrag gesamt [kg] | 13,497 | 44,231 |

| Wiederfindungsrate N [%] | 107,8 | 93,1 |

| N-Entfrachtung [2] [%] | 87,3 | 84,6 |

1] Die Daten wurden dem Elektronischen Betriebstagebuch entnommen.

[2] Die N-Entfrachtung wurde ohne Berücksichtigung des Aerosolaustrages berechnet

Verbrauchswerte, Umgebungsbedingungen und Anlagenbelastung

Die im Prüfbericht (Tabelle 1) angegebenen Verbrauchswerte pro Messzeitraum (Winter/Sommer) sind auf Jahresverbrauchswerte (365 Tage) normiert, um einen Vergleich mit Daten anderer Hersteller zu ermöglichen. Da sich diese zum Teil deutlich unterscheiden (Winter-/Sommerunterschiede, zweimodularer Betrieb) werden nur die Jahresverbrauchsdaten aus der Sommer- und Wintermessung am Untersuchungsbetrieb 1 (zwei Module) berechnet. Die Verbrauchsdaten aus der Sommermessung am Untersuchungsbetrieb 2 (ein Modul) sind in diesem Kapitel zusätzlich angegeben. Am UB 1 wurden insgesamt 1.440 Mastschweine gehalten, wovon aber nur ca. die Hälfte (740 Tiere) an die Abluftreinigungsanlage angeschlossen waren. Aus diesem Grund werden die Verbräuche pro Tierplatz und Jahr auf 740 Tiere (UB 1) und 360 Tiere (UB 2) bezogen.

Wasserverbrauch

Der Wasserverbrauch richtet sich nach der Abschlämmrate und der Verdunstung. Je mehr abgeschlämmt wird und je mehr verdunstet, desto mehr Frischwasser muss zugegeben werden, um die Prozesswassermenge im System konstant zu halten. Die Abschlämmrate richtet sich nach dem Stickstoffeintrag über den Abluftstrom sowie dem Grenzwert für die maximale Leitfähigkeit im Prozesswasser. Dieser lag im Messzeitraum bei 220 mS/cm. Aus technischen Gründen konnten keine Abschlämmmengen messtechnisch ermittelt werden, sondern wurden aus dem Säureverbrauch errechnet. Die Werte sind plausibel und geben ein stimmiges Bild. Am Untersuchungsbetrieb 1 wurde im Winterzeitraum 0,049 m³/(TP · a) und im Sommer 0,056 m³/(TP · a) abgeschlämmt. Die Werte am Untersuchungsbetrieb 2 lagen auf ähnlichem Niveau.

An der Abluftreinigungsanlage CleaningCubes wurde Frischwasser sowohl in der Chemo- als auch in der Biostufe bedarfsweise zugegeben. Der Gesamtverbrauch an Frischwasser an zwei Modulen liegt hierbei gemittelt bei 1,32 m³/d bzw. bei 0,65 m³/(TP · a). Am Untersuchungsbetrieb 2 wurde unter Sommerbedingungen 1,56 m³/d bzw. 1,61 m³/(TP · a) ermittelt.

Nach Beendigung der DLG-Prüfung am Untersuchungsbetrieb 2 wurde vom Hersteller an der Frischwassereinspeisung der Biostufe ein Spritzschutz angebracht, der nicht mehr geprüft werden konnte. Es kann aber davon ausgegangen werden, dass der Frischwasserverbrauch in der Praxis aufgrund dieser Optimierung etwas niedriger ausfallen könnte.

Verbrauch an elektrischer Energie

Der größte elektrische Verbraucher an einem Modul der Abluftreinigungsanlage CleaningCubes ist die kontinuierlich betriebene Umwälzpumpe. Im Stallbereich sind die Ventilatoren die größten Verbraucher. Im Untersuchungsbetrieb 2 wurde ein Ventilator für die Abluftreinigungsanlage eines Reinigungsmoduls eingesetzt. Der Ventilator wurde über einen Frequenzumformer geregelt, um die Abluftmenge an den Stallbedarf anzupassen.

Die maximal ermittelten Druckverluste über das Reinigungssystem lagen bei 55 Pa für Waschwand und Biostufe bzw. bei 46 Pa nur über die Biostufe. Einschließlich Stall und Abluftreinigungsanlage wurde ein maximaler Druckverlust von 94 Pa gemessen. Somit müssen die Ventilatoren mit mindestens 100 Pa für den Betrieb des Stalles und der Abluftreinigungsanlage ausgelegt werden.

Der Druckverlust der Abluftreinigungsanlage hängt neben der Strömungsgeschwindigkeit zum Großteil auch vom Bewuchs und den Ablagerungen auf der Füllkörperwand ab. Deshalb kann im Einzelfall der Druckverlust der Abluftreinigungsanlage auch höher sein als hier angegeben. Der Hersteller gibt einen Richtwert von bis zu 30 Pa für die Chemostufe an.

Am Untersuchungsbetrieb 1 wurden an zwei Modulen 54,2 kWh/d bzw. 26,8 kWh/(TP · a) gemessen. In der nachgeschalteten Sommermessphase am Untersuchungsbetrieb 2 wurden 100,1 kWh/d bzw. 102,9 kWh/(TP · a) für den Ventilator gemessen.

Während der Verbrauch der Abluftreinigungsanlage plausibel erscheint, ist der Verbrauch der Lüftung am Untersuchungsbetrieb 2 deutlich zu hoch. Als Erklärung für den hohen Stromverbrauch der Lüftung am Untersuchungsbetrieb 2 lässt sich anführen, dass noch ein weiterer Lüfter (Notlüfter) über den Stromzähler ging, der in der Sommermessperiode sehr häufig in Betrieb war. Zudem war der eingebaute Lüfter am Untersuchungsbetrieb 2 deutlich leistungsstärker als am ersten Betrieb.

Der Stromverbrauch der Abluftreinigungsanlage bei zwei Modulen im Untersuchungsbetrieb 1 lag bei 38,3 kWh/d bzw. 19,0 kWh/(TP · a) im Sommer. Im Winter konnten keine repräsentativen Messdaten generiert werden, da die gesamte Messtechnik der Emissionsmessung über den Stromzähler lief. Es kann aber davon ausgegangen werden, dass der durchschnittliche Jahresverbrauch auch etwa in dieser Höhe liegt. Am Untersuchungsbetrieb 2 wurden 29,0 kWh/(TP · a) im ein-modularen Betrieb gemessen. Der höhere Verbrauch könnte an einer leistungsstärkeren Pumpe liegen, die im Betrieb 2 neu eingebaut wurde. Der Stromverbrauch hängt in erheblichem Maße von der Anlagengröße ab und kann deshalb von Betrieb zu Betrieb stark schwanken.

Sonstige Verbrauchswerte

Eine sichere Anlagenfunktion mit den dargestellten Wirkungsgraden ist in der Chemostufe nur mit einer ordnungsgemäß betriebenen pH-Wert-Regelung bei 3,0 sowie einer Abschlämmung bei maximal 220 mS/cm möglich. Daher muss an der Anlage eine automatische Säuredosierung sowie eine Leitfähigkeitserfassung in allen Reinigungsstufen ordnungsgemäß installiert und betrieben werden. Zur Absenkung des pH-Wertes wurde Schwefelsäure mit einer Reinheit von 96 % eingesetzt.

Im Jahresdurchschnitt am Untersuchungsbetrieb 1 wurden ein Säureverbrauch von 19,4 kg/d bzw. 9,6 kg/(TP · a) an insgesamt zwei Modulen gemessen. In der nachträglichen Sommermessung wurde ein Verbrauch von 6,8 kg/d bzw. 7,0 kg/(TP · a) am Untersuchungsbetrieb 2 festgestellt, was sich gut mit den theoretischen Werten deckt.

Für den ordnungsgemäßen Betrieb der Anlage ist zudem der Einsatz von Antischaummitteln vorgesehen. Während der Messphasen kamen jedoch kaum entsprechende Mittel zum Einsatz. Am Untersuchungsbetrieb 2 wurden im Winter 0,4 ml/(TP · a) und im Sommer 1,1 ml/(TP · a) gemessen. Während der Sommermessphase am Untersuchungsbetrieb 2 wurde kein Verbrauch festgestellt. Im Praxiseinsatz kann jedoch jederzeit die Anwendung eines Antischaummittels notwendig werden.

Betriebssicherheit und Haltbarkeit

Im Prüfungszeitraum wurden an der Anlagentechnik keine nennenswerten Störungen festgestellt. Auch an der gesamten Abluftreinigungsanlage sind während der Prüfung keine nennenswerten Schäden oder Verschleißerscheinungen aufgetreten.

Der Korrosionsschutz der einzelnen Anlagenteile erscheint, soweit während der Prüfungsdauer zu beobachten war, ausreichend dauerhaft. Die Anlage ist als Komplettsystem fast vollständig aus Kunststoff hergestellt.

Betriebsanleitung, Handhabung und Arbeitszeitbedarf, Wartungsaufwand

Die Betriebsanleitung ist hinreichend genau und erklärt in groben Zügen die Funktionsweise der Anlage. In Verbindung mit der Dokumentation erfährt der Betreiber, welche Arbeiten er an der Anlage in täglichem, wöchentlichem und jährlichem Turnus durchzuführen hat. Um die Bedienung besser verständlich zu machen, finden sich im Bedienungshandbuch Fotos der Anlagenteile.

Zur Bedienung der Anlage ist es erforderlich, sich einer Unterweisung durch den Installateur der Anlage zu unterziehen und sich mit der Bedienungsanleitung vertraut zu machen.

Nach erfolgter Inbetriebnahme und ausreichender Einlaufphase ist die Handhabung der Anlage dagegen als einfach anzusehen, da die Abluftreinigungsanlage im Regelbetrieb vollautomatisch läuft. Lediglich eine tägliche Kontrolle der Betriebsdaten und eine wöchentliche Kontrolle der gesamten Abluftreinigungsanlage einschließlich der Düsen sind durchzuführen. Bei Fehlermeldungen der Steuerung sind in der Bedienungsanleitung jeweils Anweisungen zur Kontrolle der jeweiligen Anlagenteile beschrieben. Zur Vereinfachung der Handhabung und zur Verringerung des Arbeitszeitbedarfs empfiehlt sich der Abschluss eines Wartungsvertrages mit dem Hersteller.

Die Düsen müssen bei ungleichmäßigem Sprühbild gereinigt oder ausgetauscht werden. Eine wöchentliche Kontrolle ist daher notwendig. Diese Tätigkeit muss im manuellen Betriebstagebuch vermerkt werden.

Dokumentation

Das elektronische Betriebstagebuch ermöglicht eine regelmäßige und den Anforderungen entsprechende Aufzeichnung der für den sicheren Anlagenbetrieb erforderlichen Daten, die als Halbstundenmittelwerte bzw. Halbstundenwerte abgespeichert werden müssen. Die Aufzeichnung erfolgt automatisch und die Daten müssen über 5 Jahre gespeichert werden. Diese Daten können durch den Landwirt, aber auch durch Behörden online über eine Cloud direkt ausgelesen und in ein gängiges Tabellenprogramm überführt werden. Eine detaillierte Darstellung der aufgezeichneten Daten findet sich in Tabelle 7.

Wenn Stallentlüftung und Abluftreinigungsanlage von unterschiedlichen Herstellern installiert werden, werden seitens des Herstellers der Abluftreinigung die Lüftungsdaten als Kennlinie aufgenommen und ebenfalls in die Steuerung der Abluftreinigung zur Regelung integriert. Die maximale Lüfterleistung wird in der Steuerung gleich 100 % gesetzt. Eine Anpassung in einem weiteren Leistungsbereich erfolgt jedoch nicht. Da der Luftdurchsatz gemäß Prüfrahmen absolut in m³/h angegeben werden soll, muss vor Inbetriebnahme eine Kennlinie der gesamten Lüftungsanlage (Stall plus Abluftreinigung) aufgenommen werden und in das elektronische Betriebstagebuch eingepflegt werden. Die Kennlinie sollte aus mindestens fünf unterschiedlichen Stützstellen zwischen einer Luftrate von 0 und 100 % bestehen.

Tabelle 7: Erfüllung der Anforderung an das elektronische Betriebstagebuch der Anlage CleaningCubes

| voll erfüllt | nicht erfüllt | Bemerkungen | |

|---|---|---|---|

| Druckverlust über die Abluftreinigungsanlage | X | wird über Waschwand plus Tropfenabscheider mittels einer elektronischen Differenzdruckdose erfasst und gespeichert | |

| Luftdurchsatz Abluftreinigungsanlage | X | wird über Messventilatoren oder Lüfterkennlinie erfasst und gespeichert | |

| Pumpenlaufzeit | X | kann anhand des Stromverbrauchs oder der Stromaufnahme erkannt werden | |

| Berieselungsintervalle und Berieselungsmenge (Chemostufe) | X | es wird die Stromaufnahme erfasst und auf den Durchfluss mittels einer Kennlinie umgerechnet | |

| Frischwasserverbrauch | X | Der Gesamtfrischwasserverbrauch wird mittels Wasserzähler aufgezeichnet | |

| Abgeschlämmte Wassermenge | X | wird über zwei Wasserzähler für die Chemo- und Biostufe getrennt erfasst und gespeichert | |

| Roh- und Reingastemperatur | X | die Roh- und Reingastemperaturen werden mittes Thermofühler erfasst und aufgezeichnet, zusätzlich wird die Außentemperatur und die Wassertemperatur erfasst | |

| Sprühbildkontrolle | X | nachweisbar über ein manuell geführtes Betriebstagebuch | |

| Wartungs-und Reparaturzeiten | X | werden im manuellen Betriebstagebuch erfasst und gespeichert | |

| pH-Wert und Leitfähigkeit im Prozesswasser | X | werden erfasst und gespeichert | |

| Kalibrierung der pH-Wert-Sensoren | X | wird im manuellen Betriebstagebuch erfasst und gespeichert | |

| Nachweis Verbrauch an Additiven (Säure, Antischaum) | X | Der Säureverbrauch wird über den Impulsausgang der Pumpe erfasst und gespeichert. Verbrauch an Entschäumer wird über Einkaufsbelege nachgewiesen | |

| elektr. Stromverbrauch ARA | X | Stromverbrauch des Wäschers wird über geeigneten Stromzähler erfasst und gespeichert |

Umweltsicherheit

Das Prozesswasser chemisch arbeitender Abluftreinigungsanlagen enthält in erster Linie Ammoniumsulfat ((NH4)2SO4). Mikrobiologische Prozesse, die zur Bildung von Nitrit und Nitrat führen, finden im Regelfall nicht statt.

Ammoniumsulfat ist ein wassergefährdender Stoff und wird der Wassergefährdungsklasse WGK 1 (schwach wassergefährdend) zugeordnet.

Der Lagerzeitraum richtet sich nach der aktuellen Düngeverordnung, die den Lagerzeitraum von Flüssigmist vorschreibt. Die Zulaufleitung in den Abschlämmbehälter und der Lagerbehälter selbst müssen für das Abschlämmwasser geeignet sein. Hier ist länderspezifisch die Verwaltungsvorschrift für wassergefährdende Stoffe (Ammoniumsulfat) einzuhalten. Unmittelbar vor Ausbringung auf landwirtschaftliche Flächen kann das abgeschlämmte Wasser außerhalb des Stalles mit Flüssigmist gemischt werden. Eine pflanzenbedarfsgerechte landwirtschaftliche Verwertung unter Berücksichtigung des Stickstoff- und Schwefelgehaltes ist aus fachlicher Sicht sinnvoll.

Die Demontage und Entsorgung sonstiger Anlagenteile kann laut Hersteller durch anerkannte Verwertungsbetriebe erfolgen.

Für den Anlagenbetrieb wird Säure benötigt. Der Umgang mit dieser Chemikalie ist durch eine Betriebsanweisung seitens des Herstellers zu erklären und gemäß den EG-Sicherheitsdatenblättern für 96%ige Schwefelsäure durchzuführen und liegt im Verantwortungsbereich des Anlagenbetreibers. Alle dazugehörigen Sicherheitseinrichtungen (Augendusche, Ganzkörperdusche, Schutzkleidung) sind vorzuhalten. Eine Säurevorlage in Form eines IBC-Containers ist empfehlenswert.

Das abgeschlämmte Wasser aus der Biostufe kann über die anfallende Gülle verwertet werden, da es sich bei dem enthaltenen Stickstoff um einen wertvollen Düngergrundstoff handelt. Das Waschwasser aus der Biostufe kann problemlos mit der Gülle gelagert werden.

Sicherheitsaspekte

Die Feuersicherheit ist über ein entsprechendes Brandschutzkonzept nachzuweisen, welches vom Betreiber i.V.m. dem Hersteller zu erstellen und dem Bauantrag beizufügen ist. Die Maschinen- und Anlagensicherheit des beschriebenen Abluftwäschers der Firma Lubing wurde durch einen anerkannten Gutachter begutachtet. Gegen die Verwendung der Anlage bestehen aus arbeitssicherheitstechnischer Sicht keine Bedenken.

Fazit

Das Abluftreinigungssystem CleaningCubes der Firma Lubing Maschinenfabrik GmbH & Co. KG eignet sich zur Emissionsminderung von Staub, Ammoniak (einschließlich Stickstoff-Entfrachtung) und Geruch aus dem Abluftstrom von einstreulosen Schweinehaltungsanlagen.

Das System wird im Druckprinzip betrieben. Für eine sichere Anlagenfunktion darf die Filterflächenbelastung von maximal 3.210 m³/(m² · h) nicht überschritten werden. Der pH-Wert im Waschwasser der Chemostufe muss auf 3,0 eingeregelt sein und die Leitfähigkeit darf in der Chemostufe maximal 220 mS/cm nicht überschreiten.

Bei Einhaltung der beschriebenen, verfahrenstechnischen Parameter werden die Mindestanforderungen des DLG-Prüfrahmens zur Staub-, Ammoniak- und Geruchsreduktion eingehalten und zum Teil übertroffen. Die anerkannten Mindestabscheideleistungen für Gesamtstaub liegen bei 91,3 % im Winter und 85,0 % im Sommer. Feinstaub PM10 wird im Winter zu 78,6 % und im Sommer zu 71,4 % reduziert. Im Winter liegt der Mindestabscheidegrad für Ammoniak bei 77,3 % und im Sommer bei 80,7 %. Stickstoff wird zu 87,3 % (Winter) bzw. 84,6 % (Sommer) entfrachtet. Geruch wurde immer auf mindestens 300 GE/m3 reduziert. Rohgasgeruch im Reingas wurde nie wahrgenommen.

Bei mehrmoduliger Betriebsweise müssen alle Module synchron angesteuert sein.

Anmelder und Prüfungsdurchführung

Hersteller und Anmelder

Hersteller und Anmelder

LUBING Maschinenfabrik GmbH & Co. KG,

Lubingstraße 6,

49406 Barnstorf, Deutschland

Kontakt

Telefon +49 (0)5442 9879-0,

Fax +49 (0)5442 9879-33,

www.Lubing.de

info@Lubing.de

Prüfungsdurchführung

Prüfungsdurchführung

DLG TestService GmbH, Standort Groß-Umstadt

Die Prüfungen werden im Auftrag des DLG e.V. durchgeführt.

Labor- und Emissionsmessungen

SGS Institut Fresenius GmbH,

Im Paesch 1a, 54340 Longuich

BUB Braunschweiger Umwelt-Biotechnologie GmbH, Hamburger Straße 273 a, 38114 Braunschweig

Anlagen- und Maschinensicherheit

Gutachter Klaus Ahlendorf GmbH,

Von-Loe-Straße 40 a, 47906 Kempen

DLG-Prüfrahmen

DLG-Gesamtprüfung „Abluftreinigungssysteme für Tierhaltungsanlagen“ (Stand 03/2016)

Fachgebiet

Landwirtschaft

Projektleiter

Dr. Ulrich Rubenschuh

Prüfingenieur(e)

Dipl.-Ing. (FH) Tommy Pfeifer*

Prüfungskommission

Friedrich Arends, LWK Niedersachsen

Christian Dohrmann, Landwirt

Doris Düsing, LK Cloppenburg

Bernhard Feller, LWK Nordrhein-Westfalen

Ewald Grimm, KTBL Darmstadt

Dr. Jochen Hahne, TI Braunschweig

Andreas Schlichting, TÜV Nord Hamburg

Thomas Üffing, Landwirt

* Berichterstatter