Test Martin Förster GmbH Hochtemperatur-Pasteur HT 250

DLG-GÜTEZEICHEN "Gesamtprüfung"

Das Prüfzeichen

Ein Prüfzeichen „DLG-ANERKANNT Gesamtprüfung“ wird für landtechnische Produkte verliehen, die eine umfassende Gebrauchswertprüfung der DLG nach unabhängigen und anerkannten Bewertungskriterien erfolgreich absolviert haben. In dieser Prüfung werden neutral alle aus Sicht des Praktikers wesentlichen Merkmale eines Produkts bewertet. Die Prüfung umfasst Untersuchungen auf Prüfständen und unter verschiedenen Einsatzbedingungen, zusätzlich muss sich der Prüfgegenstand bei der praktischen Erprobung im Einsatzbetrieb bewähren. Die Prüfbedingungen und -verfahren wie auch die Bewertung der Prüfungsergebnisse werden von einer unabhängigen Prüfungskommission in einem Prüfrahmen festgelegt und laufend den anerkannten Regeln der Technik sowie den wissenschaftlichen und landwirtschaftlichen Erkenntnissen und Erfordernissen angepasst. Die erfolgreiche Prüfung schließt mit der Veröffentlichung eines Prüfberichtes sowie der Vergabe des Prüfzeichens ab, das fünf Jahre ab dem Vergabedatum gültig ist.

Die DLG-ANERKANNT GESAMTPRÜFUNG umfasst technische Messungen im Labor sowie Einsatzuntersuchungen in landwirtschaftlichen Betrieben. Hauptkriterium dieser Untersuchung war die Bewertung der Pasteurisierungsleistung im Labor und auf Praxisbetrieben an Hand der mikrobiologischen Wirkung und den erzielten Temperaturen sowie durch Enzymtests. Gleichzeitig wurden technische Daten, wie der Energie-, Wasser- und Chemikalienbedarf ermittelt und die Hygiene des Gerätes durch die interne Reinigung untersucht. Darüber hinaus wurden die Montage, Haltbarkeit, Betriebssicherheit, Wartung und die Anwenderfreundlichkeit beurteilt. Die Prüfung wurde gemäß DLG-Prüfrahmen für Milchpasteure (Stand Mai 2013) durchgeführt.

Beurteilung – kurz gefasst

Der hier geprüfte Hochtemperatur-Pasteur HT 250 für die Kälberaufzucht der Firma Martin Förster GmbH wurde sowohl im Labor als auch im praktischen Einsatz hinsichtlich seiner Funktionseigenschaften in einer DLG-ANERKANNT Gesamtprüfung untersucht.

Tabelle 1: Ergebnisse im Überblick

| Prüfmerkmal | Prüfergebnis | Bewertung* |

|---|---|---|

| Eignung | ||

| für die Pasteurisierung von Biestmilch und Mischkolostrum für die | ||

| Kälberfütterung geeignet | k.B. | |

| Leistungsbezogene Kriterien (Pasteurisierungsleistung) | ||

| Mikrobiologische Leistung | Inaktivierung der ausgewählten Prüfkeime nachgewiesen | + |

| Peroxidase-/alkalische | ||

| Phosphatase-Aktivität | Anforderungen an die Kurzzeiterhitzung stets erfüllt | + + |

| Erzielte Temperaturen | Soll-Temperatur von 73,5 °C erzielt | + |

| hohe Genauigkeit der verbauten Temperatursensoren im Gerät | + + | |

| Durchsatzleistung | ca. 4,3 kg/min = 250 l/h | + |

| kontinuierliches Durchlaufverfahren | + | |

| Technische Kriterien | ||

| Energiebedarf | Energieeinsparung durch Wärmerückgewinnung im Gerät | + + |

| ca. 2,8 kWh/100 Liter Milch (abhängig von Ansaugtemperatur) plus Aufwand für einmal tägliche Reinigung/Säuern/Aufheizen (ca. 7 kWh) | k.B. | |

| Wasserbedarf | für Dampfgenerator und Reinigung: ca. 80-110 l/Tag (abhängig von | |

| Milchmenge) | + | |

| Chemikalienbedarf | Ansäuerung der Milch (abhängig von Konservierungsmittel): | |

| ca. 1 ml/l pasteurisierte Milch | k.B. | |

| Zitronensäure (Dampfreinigung): abhängig von Wasserhärte | k.B. | |

| saurer/alkalischer Reiniger: ca. 150-200 ml/Tag | k.B. | |

| Reinigung | erfolgt automatisch, viele Parameter/Zyklen steuerbar (auch per Fernzugriff) | + + |

| Hygiene des Gerätes |

– automatische Reinigung – gute Anlagenhygiene – teils leicht zu reinigende Teflonoberflächen – Dosiergenauigkeit gut – Nachspülwasser sauber | + |

| Haltbarkeit | gut, keine Schäden | + |

| Betriebssicherheit | gut | + |

| Anwenderkriterien | ||

| Montage/Inbetriebnahme | Wird vom Hersteller aufgestellt und in Betrieb genommen. | |

| Anschlüsse werden durch Betreiber vorgenommen. | + | |

| Betriebsanleitung | ausführlich und sehr gut verständlich | + + |

| Wartungsaufwand | gering, Fernwartung durch den Hersteller möglich | + |

| Handhabung | Prozesse erfolgen weitgehend automatisch, dadurch ist die Handhabung für den Bediener sehr einfach. Einzelschritte können individuell über das Display bzw. remote vom Hersteller eingestellt werden. Die pasteurisierte Milch kann sofort verfüttert werden. | + + |

| Umfrage | ||

| bei weiteren Einsatzbetrieben |

– durchweg positive Rückmeldungen – Gerät würde wieder gekauft /– Vitalität und Kälbergesundheit tendenziell verbessert | k.B. |

Das Produkt

Beschreibung und Technische Daten

Der Hochtemperatur Pasteur HT 250 ist speziell für die Kälberaufzucht in den ersten Lebenswochen auch zur Behandlung von Biestmilch ab dem zweiten Gemelk sowie für Mischkolostrum entwickelt worden.

Im Gegensatz zu marktüblichen Pasteuren für die Kälberfütterung, arbeitet der HT 250 nicht im Langzeit-Niedrigtemperatur-Verfahren bei 60 °C über 30 Minuten, sondern bei einer Pasteurisierungstemperatur von knapp 74 °C für 25 bis 30 Sekunden, wie dies in der Milchindustrie bei der sog. HTST (HighTemperatureShortTime)-Pasteurisierung in ähnlicher Weise üblich ist. Insbesondere bei Kolostralmilch, die naturgemäß durch die erhöhte Zahl an Immunglobulinen einen besonders hohen Proteinanteil hat, ist das Risiko der Koagulation der Milchproteine bei diesen Temperaturen sehr hoch. Durch die schonende Erhitzung der Milch mittels Wasserdampfinjektion und durch die Konstruktion des Gerätes wird das Verklumpen der Eiweiße vermieden.

Die Wärmeenergie der pasteurisierten Milch wird im Gegenstromverfahren zurückgewonnen und für die Vorerwärmung der noch zu pasteurisierenden Rohmilch genutzt. Durch den Wärmetauscher werden Energie für das Erhitzen der Milch und Wasser für die Milchkühlung gespart.

Eine professionelle SPS-Steuerung regelt den vollautomatischen Prozessablauf. Zusammen mit hochpräzisen Thermoelementen erlaubt sie die exakte Einhaltung der gewünschten Temperaturen im Pasteur. Die EDV-Funktionen ermöglichen eine genaue Überwachung, die Dokumentation der Abläufe sowie Remote-Servicefunktionen und die Möglichkeit von SMS-Nachrichten auf das Mobiltelefon.

Der Prozess

Die Rohmilch wird mit der Milchpumpe aus dem Vorratsbehälter gesaugt, dann pulsierend in den Wärmetauscher gepumpt und dort auf 50-60 °C vorgewärmt. Die pulsierende Bewegung wird bis zum Prozessende fortgesetzt, um eine gleichmäßige Wärmeverteilung zu unterstützen. Anschließend gelangt die Milch in den Injektorbehälter, wo die Milch mit einströmendem Dampf auf die Pasteurisierungstemperatur von 73,5 °C erhitzt wird. Der Dampf verteilt sich in dem kleinen Behälter schnell und gleichmäßig in der Milch. Eine partielle Überhitzung wird so vermieden. Im Anschluss fließt die Milch in die Heißhalterspirale aus Teflon und verweilt dort 25 bis 30 Sekunden. Im Wärmetauscher wird die pasteurisierte Milch auf Tränketemperatur abgekühlt und bei Bedarf durch automatische Zugabe eines Konservierungsmittels haltbar gemacht.

In definierbaren Abständen wird das komplette System gespült, entkalkt und gereinigt.

Alle Funktionen laufen vollautomatisch ab. Über die Bedienelemente auf dem Display können die einzelnen Funktionen per Touchscreen eingestellt werden. Die EDV-Schnittstellen erlauben den Ausdruck von Protokollen als Dokumentation im Sinne des betrieblichen Qualitätsmanagements. Dies kann über das Internet sowie über eine USB-Schnittstelle erfolgen.

Zubehör

Zusätzlich ist eine Dampflanze als Zubehör erhältlich. Damit kann Milch in einem beliebigen Behälter erwärmt werden, dessen Öffnung mindestens den Durchmesser der Dampflanze hat. Der Hersteller empfiehlt die Anwendung für Behälter ab einem Liter.

Am Dampfauslass wird die Milch kreisförmig in Bewegung gesetzt und sorgt damit für eine gleichmäßigere Verteilung der Wärme als mit einer Heizspirale. Durch die Dampferhitzung wird ein Verklumpen der Milchproteine reduziert. Der in der Dampflanze verbaute Temperatursensor sichert die Einhaltung der vorher eingestellten Temperaturen.

Der Einsatz ist vorrangig für die Wärmebehandlung bzw. für das Auftauen von Kolostralmilch gedacht oder für das Pasteurisieren von kleinen Milchmengen.

Tabelle 2: Technische Daten (Herstellerangaben)n

| Hochtemperatur-Pasteur HT 250 | |

|---|---|

| Gerätename | HT 250 |

| Heizleistung | 9 kW |

| Pmax = 9560 W | |

| Elektroanschluss | U = 400 V |

| Imax = 16 A | |

| f = 50 Hz | |

| Wasseranschluss | > 2,5 bar (max. 6 bar) |

| Druckluft am Gerät | 4 bar (max. 8 bar) |

| Gewicht | ca. 80 kg |

| max. Betriebstemperatur | 80 °C |

| max. Dampftemperatur | 165 °C |

| Volumen Injektor | 500 ml |

| Abmessungen (gemessene Werte) | |

| Höhe | 156 cm |

| Breite | 55 cm |

| Länge | 68 cm |

| geprüftes Gerät (Laborversuche) | |

| Gerätename | HT 250 |

| Baujahr | 2018 |

| Seriennummer | X18002 |

Die Methode

Eignung

Der geprüfte Hochtemperatur-Pasteur HT 250 eignet sich für den Einsatz in der Kälberfütterung und ist auch für Biestmilch und Mischkolostrum einsetzbar.

Die Milch wird sicher und schonend nach dem Hochtemperatur-Kurzzeit (HTST)-Pasteurisierungsverfahren erhitzt. Das Prinzip entspricht in seinem Grundsatz einem der Verfahren, wie sie in Molkereien üblich sind. Ein Vorstopfen des Gerätes durch Koagulation der Milchproteine war nicht zu beobachten. Die Dampfinjektion sowie die Konstruktion des Injektors und des mit Teflon beschichteten Heißhalters scheinen die proteinreiche (Kollostral-)Milch besonders schonend zu behandeln. Außerdem lassen sich diese Oberflächen leicht reinigen.

Der HT 250 bietet ein geschlossenes System, das automatisch abläuft und bei dem sich auch Additive automatisiert zudosieren lassen. Durch das Abkühlen der pasteurisierten Milch auf 40 °C über den Wärmetauscher ist die Milch sofort zum Vertränken bereit.

Leistungsbezogene Kriterien(Pasteurisierungsleistung)

Mikrobiologische Wirksamkeit

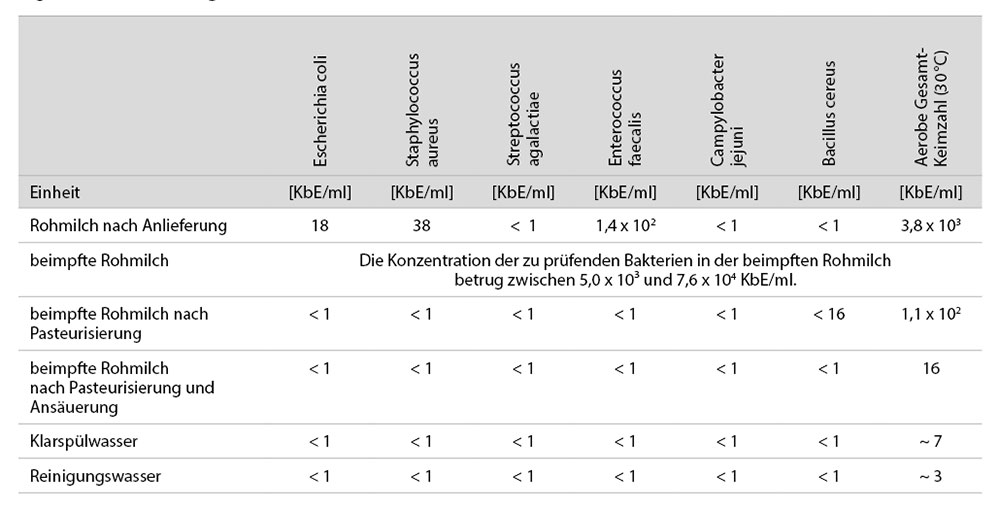

Tabelle 3 zeigt, dass keine der Prüfbakterien in den damit beimpften Proben nach der Pasteurisierung in

der Milch nachweisbar waren, außer der Sporenbildner Bacillus cereus. Zwar war eine starke Reduktion von B. cereus erkennbar; einzelne Bakterien konnten jedoch die HTST-Pasteurisierung überleben.

Die beiden typischen Mastitiserreger Staph. aureus und S. agalactiae sowie die Fäkalerreger E. coli, E. faecalis und C. jejuni, die Kälberdurchfälle auslösen können, waren nach der Pasteurisierung mit dem HT 250 inaktiviert. Dies ist insbesondere bei E. faecalis von Bedeutung: bei anderen Untersuchungen mit Dauererhitzungsverfahren überlebten E. faecalis teilweise. Bei der Kurzzeiterhitzung mit dem HT 250 bei 73,5 °C über etwa 25 s wurde jedoch eine vollständige Inaktivierung erzielt. Gemäß dieser Untersuchung lag die bakterizide Wirksamkeit bei 3 bis 4 Log-Stufen.

Im Reinigungs- und Spülwasser waren keine der beimpften Erreger mehr zu finden, was auf eine gute Hygiene und eine Verhinderung von Querkontaminationen schließen lässt.

Fazit mikrobiologische Wirkung:

Diese Ergebnisse bestätigen, dass der Pasteur HT 250 Mastitiserreger sowie Pathogene für Kälber-

durchfälle in der Milch inaktivieren kann. Das Risiko einer Übertragung der relevanten Krankheitserreger wird durch die mit dieser Methode pasteurisierte Tränkemilch reduziert.

Enzymaktivität (alkalische Phosphatase/Peroxidase)

Die beiden Schnelltest-Verfahren bestätigten bei allen Untersuchungen – im Labor wie bei den zahlreichen Praxisuntersuchungen – stets sowohl eine ausreichende Erhitzung der Milch als auch die Vermeidung einer Überhitzung.

Die jeweiligen Vergleichsmessungen an der eingesetzten Rohmilch und dem (Prozess-)Wasser belegten die Validität der eingesetzten Testkits. Naturgemäß enthält reines Wasser weder Peroxidase noch alkalische Phosphatase. Hingegen finden sich beide Enzyme in der Rohmilch.

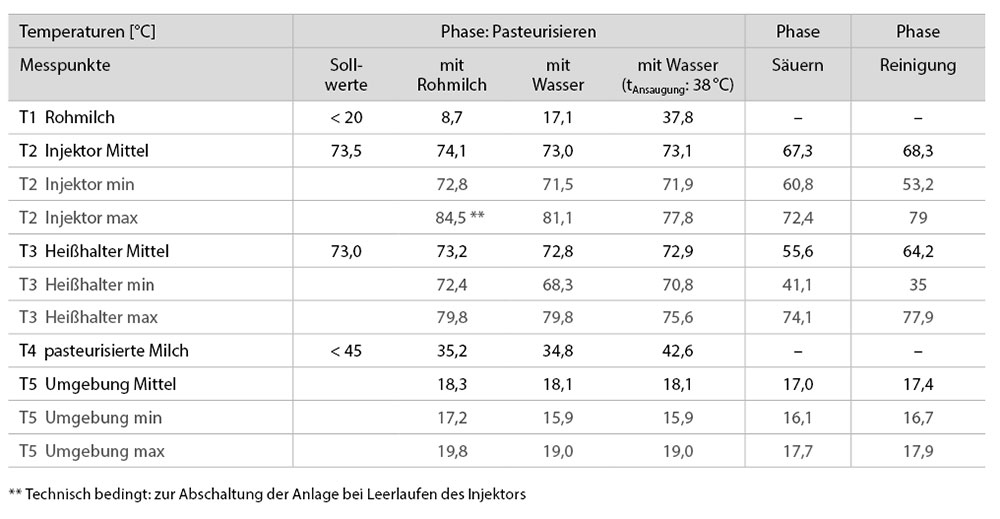

Erzielte Temperaturen

Im Laborversuch mit Hilfe von hochpräzise kalibrierten Thermoelementen wurden die Soll-Temperaturen einer HTST-Pasteurisierung erreicht, teils überschritten (Tabelle 4). Maximal wurden kurzzeitig Temperaturen von bis zu 84,5 °C gemessen. Diese Temperaturen treten jedoch nur kurz auf; sie dienen zur Abschaltung des Gerätes bei Leerlaufen des Injektors. Sobald der Injektorbehälter leer wird, z.B. am Ende der Pasteurisierung, steigen die Temperaturen im Behälter und das Gerät schaltet ab. Eine höhere Ansaugtemperatur wirkte sich nicht nennenswert auf die im Injektor und Heißhalter erzielten Temperaturen aus. Sobald die Rohmilch, je nach Einstellung, eine Ansaugtemperatur von etwa 20-25 °C übersteigt, beginnt das System zu kühlen und lässt automatisch Wasser aus dem Wärmetauscher über einen Überlauf ab.

Die Laborergebnisse wurden im Praxisversuch bestätigt. Auch hier wurde stets die geforderte 73,5 °C Pasteurisierungstemperatur erreicht. Die Reinigung und das Säuern des Dampfwassers fanden im Laborversuch bei Temperaturen zwischen 56 und 68 °C statt.

Genauigkeit der Temperaturmessung

Die Temperaturen am Injektor, die mit den im Pasteur verbauten Temperatursensoren gemessen und am Pasteurdisplay angezeigt wurden, lagen im Mittel um 0,5 % (0,4 K) und maximal 0,7 % (0,5 K) höher als die Temperaturen, die mit den hochpräzise kalibrierten Thermoelementen gemessen wurden. Diese Abweichungen liegen innerhalb der Messunsicherheit von vielen Thermoelementen. Damit kann die Temperaturmessung im Gerät als sehr präzise angegeben werden.

Technische Kriterien

Prozessdaten

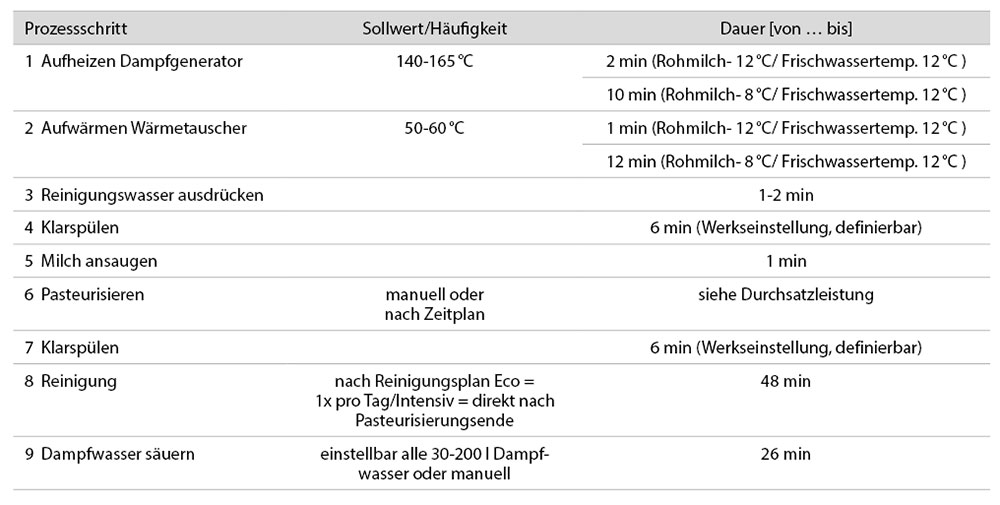

Einige Phasen, wie das Aufheizen des Dampfgenerators und des Wärmetauschers, hängen stark von der Ansaugtemperatur der Rohmilch bzw. des Prozesswassers ab. Bei anderen Prozessschritten können Dauer und/oder Häufigkeit direkt über die Programmsteuerung eingestellt werden (Tabelle 5).

Durchsatzleistung

Der Durchsatz bei den Laborversuchen lag im Mittel bei 4,3 kg/min – dies entspricht ca. 250 l/h. In den Praxisversuchen wurde ein Durchsatz von bis zu 5 kg Milch pro Minute ermittelt – dies entspricht ca. 300 l/h. Der von den Bedienern geschätzte Zeitaufwand für die Pasteurisierung lag zwischen 120 und 240 l/h, wobei hier teilweise die Zeit für die Milchanlieferung und weitere Nutzung der pasteurisierten Milch miteingerechnet wurde (Tabelle 6).

Starke Abweichungen der Rohmilchtemperatur können den Durchsatz beeinflussen: ist die Rohmilchtemperatur sehr niedrig, muss sie länger aufgewärmt werden. Ist sie zu hoch beginnt das System zu kühlen.

Im Wesentlichen ist der Durchsatz von der Einstellung der Milchpumpenleistung abhängig. Je nach Aufstellungsort und Länge der Zuleitungswege kann die Pumpleistung geringer werden. Die Ableitung der pasteurisierten Milch sollte 100 m nicht überschreiten. Nach einer Einlaufphase geht die Pumpenleistung etwas zurück. Im Laborversuch wurde eine fabrikneue Pumpe eingesetzt. In der Praxis lässt sich die Pumpenleistung über ein entsprechendes „Kalibrierprogramm“ des Gerätes sehr leicht überprüfen und anpassen. Bezogen auf das Volumen des Heißhalters (2 Liter) und des Injektors (0,25 Liter) ist ein Durchsatz von 4 l/min optimal, um eine Heißhaltezeit von etwa 30 s sicherzustellen. Bei einem kurzfristen Abfall der Milchpumpenleistung sorgt die interne Prozessüberwachung mit einer Anpassung der Dampfsteuerung für einen sicheren Betrieb.

Tabelle 6: Durchsatzleistung und Tagesmengen

|

Labormessungen: Durchsatz [l/h] |

Praxisbetriebe: Pasteurisierte Menge [l] pro Tag |

|---|---|

| 1: 250 | Betrieb 1: 320 |

| 2: 250 | Betrieb 2: 400 |

| 3: 227 | Betrieb 3: 600 |

| 4: 233 | Betrieb 4:800 |

Ansäuerung der Milch

Sofern die pasteurisierte Milch nicht sofort vertränkt wird, empfiehlt der Hersteller die Konservierung mit einem Produkt, das als Futterzusatzstoff für die Ansäuerung von Kälbermilch zugelassen ist.

Die Ansäuerung lässt sich über die Programmsteuerung einfach einstellen und erfolgt dann automatisch durch den HT 250. Das Gerät kann ab 1 ml pro Liter Milch dosieren. Bei geringen Konzentrationen muss das Mittel vorher verdünnt werden.

Es empfiehlt sich, die Dosierpumpe bei Inbetriebnahme zu kalibrieren, wie dies in der Bedienungsanleitung beschrieben ist. Auf einem Praxisbetrieb wurde die Zudosierung eines entsprechenden Futterzusatzstoffs für die Kälberhaltung vorgenommen und auf einen pH-Wert von 5,8 eingestellt (Tabelle 7).

Tabelle 7: Effekte der Ansäuerung (Beispiel)

| Medium | pH-Wert |

|---|---|

| Leitungswasser | 7,2 |

| Rohmilch | 6,7 |

| Pasteurisierte Milch | 6,5 |

| Pasteurisierte und gesäuerte Milch | 5,8 |

Energie- und Wasserbedarf

Das Aufheizen des Dampfgenerators und des Wärmetauschers sind stark von der Umgebungs- sowie Prozesswasser- und Ansaugtemperatur abhängig. Daher können die dargestellten Werte nur als Orientierung angenommen werden. Bei Umgebungsbedingungen von 18,3 °C im technischen Labor des DLG Testzentrums und bezogen auf eine Pasteurisierung von 100 l Rohmilch mit einer Ansaugtemperatur von 16,3 °C und Frischwassertemperaturen von 12,1 °C ergaben sich die in Tabelle 8 gezeigten Durchschnittswerte.

Wasser wird für die meisten Prozessschritte benötigt, insbesondere für die Dampfbereitstellung im Dampfgenerator, den Wärmetauscher, das Säuern des Dampfwassers zum Entkalken des Injektors, das Konservieren der Milch, zur Reinigung des Gerätes und gegebenenfalls zum Kühlen. Bei der Reinigung des Gerätes wurde das meiste Wasser verbraucht. Der maximale Wasserdurchfluss betrug während dieser Phase bis zu 4,3 l/min.

Pasteurisierung bei hoher Ansaugtemperatur

Liegt die Ansaugtemperatur der Rohmilch über 20 °C, beginnt das System zu kühlen, da dann der Kühleffekt durch die kalte unpasteurisierte Rohmilch über den Wärmetauscher nicht mehr ausreicht. Zum Berichtszeitpunkt hat der Hersteller die Option einer zusätzlichen Wasserkühlung in sein Angebot aufgenommen. Damit kann darüber hinaus auch die pasteurisierte Milch gekühlt werden.

Tabelle 8: Energie- und Wasserbedarf bei der Pasteurisierung

| Phase | Dauer [min] |

Frischwasser- bedarf [l] | Energiebedarf [kWh] |

|---|---|---|---|

| Aufheizen | 20,7 | 0,0 | 2,33 |

| 1 Aufheizen Dampfgenerator | 8,7 | 0,0 | 1,28 |

| 2 Aufheizen Wärmetauscher | 12,0 | 0,0 | 1,05 |

| Vorbereitung Pasteurisieren | 8,3 | 23,4 | 1,04 |

| 3 Reinigungswasser ausdrücken | 1,7 | 5,0 | 0,21 |

| 4 Klarspülen | 5,9 | 18,3 | 0,74 |

| 5 Milch ansaugen | 0,7 | 0,1 | 0,08 |

| Pasteurisieren 100 l Rohmilch | 23,3 | 2,0 | 2,82 |

| Säuern Dampfgenerator (Häufigkeit abhängig von Wasserhärte) | 26,1 | 9,2 | 0,70 |

| Reinigung (in der Regel 1x täglich) | 49,6 | 48,2 | 3,21 |

| Vor-/Nachbereitung (1x pro Tag): bei 8 °C Ansaugtemperatur | 104,7 | 80,8 | 7,30 |

Chemikalieneinsatz

Zur Entkalkung wird der Dampfgenerator regelmäßig in einem eigenen Prozessschritt mit Zitronensäure angesäuert. Die Häufigkeit der Ansäuerung und die damit verbundene Menge kann in Abhängigkeit der Härte des Frischwassers definiert werden. Zitronensäure hat im Allgemeinen eine gute Reinigungsleistung gegenüber anorganischen Verschmutzungen und zeichnet sich im Vergleich zu anderen Säuren durch eine sehr gute Materialverträglichkeit aus.

Zur zusätzlichen Konservierung der pasteurisierten Milch können flüssige Futtermittelzusatzstoffe, meist Säuren, eingesetzt werden, die für die Kälberfütterung zum Ansäuern für Tränkemilch zugelassen sind. In der Standardeinstellung werden 1 bis 2 ml Konservierungsmittel pro Liter Milch dosiert. Die Konzentration ist entsprechend der Empfehlung des Mittelherstellers zu wählen.

Für die Reinigung des Gerätes eignen sich konventionelle alkalische und saure Melkanlagenreiniger, jedoch in etwas höherer Dosierung. Bei der Standardeinstellung werden pro Reinigung 150 ml alkalisches bzw. 50 ml saures Reinigungsmittel dosiert. Dies ist jedoch der nötigen Dosierung des jeweiligen eingesetzten Produktes anzupassen und entsprechend zu kalibrieren. Das Gesamtvolumen der Reinigungslösung lässt sich nicht präzise bestimmen. Gemäß den Labormessungen umfasste die Reinigungslösung ca. 14 Liter. Bei weichem Wasser genügt die saure Reinigung einmal wöchentlich.

Dies ergäbe einen Monatsbedarf von ca. 4 Liter alkalischem Reinigungsmittel und ca. 0,2 Liter saurem Reinigungsmittel.

Reinigung des Gerätes

Entkalkung des Dampfgenerators

Das Entkalken des Dampfgenerators mit Zitronensäure erfolgt automatisch durch das Gerät in einem eigenen Entkalkungsprogramm. Die Häufigkeit wird entsprechend der betrieblichen Wasserhärte bei der Erstinstallation eingestellt und kann jederzeit nachjustiert werden. Die Bildung von Wasserhärte-Rückständen oder Milchstein wird durch hohe Temperaturen beschleunigt. Gerade bei der Hochtemperatur-Pasteurisierung ist daher eine regelmäßige Entkalkung wichtig. Dieser Tatsache hat der Hersteller durch die eingebaute Automatik Rechnung getragen. Jedoch sollte die Sauberkeit des Injektors – bei ausgeschaltetem und abgekühltem Gerät – in regelmäßigen Abständen kontrolliert werden.

Das Säuern des Dampfwassers dauerte etwa 26 Minuten. Es wurden dafür 9,2 l Wasser und 0,7 kWh für das Aufheizen des Dampfgenerators (DG) benötigt, der die Temperatur im Gerät auf bis zu 74 °C brachte. Die mittlere Raumtemperatur während der Prüfungen lag bei 17 °C, die Frischwassertemperatur bei 12,1 °C.

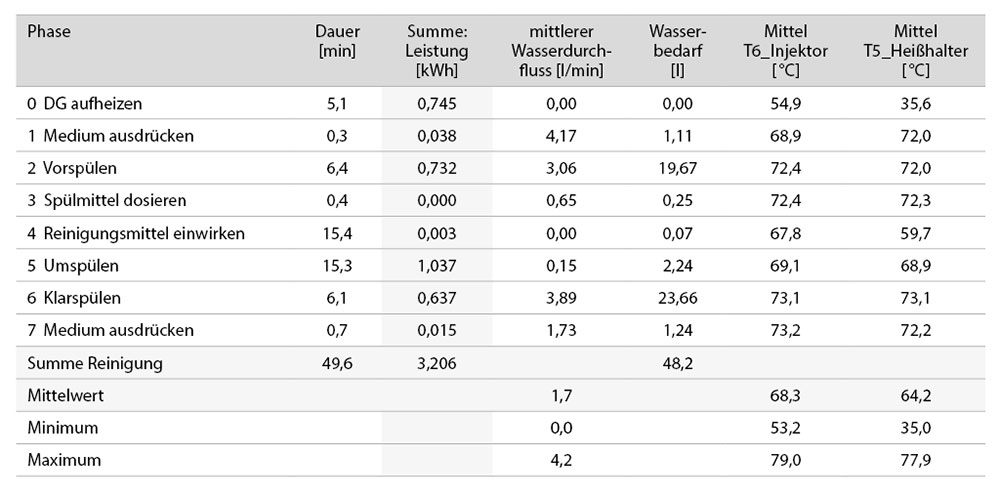

Reinigung

Eine Reinigung dauerte knapp 50 Minuten. Die Aufheizdauer des Dampfgenerators ist von der Ausgangstemperatur des Wassers im Gerät abhängig, was sich folglich auf die Leistungsaufnahme auswirkt. Die Leistungsaufnahme bei einer mittleren Dauer für das Aufheizen des Dampfgenerators und einer mittleren Raumtemperatur von 17,4 °C betrug 3,2 kWh für eine Reinigung. Wasser wurde in erster Linie für das Vor- und das Klarspülen benötigt und belief sich auf 48 Liter pro Reinigung (Tabelle 9).

In der Standardeinstellung „Eco“ wird täglich einmal gereinigt – idealerweise über Nacht, wenn keine anderen Prozesse laufen. Im „Intensivprogramm“ wird die Reinigung direkt nach dem Pasteurisieren und Klarspülen durchgeführt. Die Parameter Einwirkdauer, Umspüldauer, Solltemperatur und Reinigungsmittelmenge lassen sich individuell einstellen.

Die Dosierung der Reinigungsmittel und der Säuren erfolgt über Schlauchquetschpumpen. Dies ist auch bei Melkanlagen eine gängige Methode und daher dem Bediener gut bekannt. Der Hersteller beschreibt die Kalibrierung aller Dosierpumpen in seiner Bedienungsanleitung. Da Dichte und Viskosität der einzelnen Reinigungsmittel unterschiedlich sind, ist dies grundsätzlich bei der Installation sowie bei eventuellen Auffälligkeiten zu empfehlen. Somit kann die Genauigkeit der für das jeweilige Reinigungsmittel notwendigen Dosierung sichergestellt bzw. überprüft werden. Die gemessene Wiederholbarkeit der Dosierung mit dem geprüften Gerät kann mit einer Abweichung von 0,8 % als für diesen Einsatzbereich sehr gut eingestuft werden.

Auf den Versuchsbetrieben sowie bei den Laborversuchen wurden handelsübliche Reinigungsmittel für Melkanlagen verwendet. Wie bei Melkanlagen können sich aus den Milch- und Wasserrückständen einerseits anorganische Beläge durch Wasserhärte und Milchstein aufbauen, andererseits organische Beläge aus den Milchproteinen und dem Milchfett. Daher ist die saure Reinigung gegen die anorganischen Beläge sowie die alkalische Reinigung gegen die organischen Rückstände wichtig.

Die Häufigkeit des Wechsels zwischen der sauren und alkalischen Reinigung des Gerätes wird durch die Wasserhärte des Betriebswassers bestimmt und muss entsprechend eingestellt werden. Bei sehr niedrigen Wasserhärten kann eine einmal wöchentliche, saure Reinigung ausreichen. Bei hohen Wasserhärten über 14 °dH sollte häufiger als einmal wöchentlich sauer gereinigt werden.

Höhere Prozesstemperaturen können zu stärkeren Ablagerungen führen. Entsprechend muss eine etwas höhere Reinigungsmittelkonzentration eingesetzt werden, als dies bei Melkanlagen üblich ist. Die in den Praxisversuchen festgestellten Anwendungskonzentrationen lagen zwischen 0,9 % bis 1,6 %. Eine Überdosierung ist zu vermeiden, damit das Reinigungsmittel auch wieder rückstandsfrei entfernt werden kann. Bei einer Messung auf Betrieb 2 war die Oberflächenspannung im Klarspülwasser noch etwas erniedrigt und der pH-Wert leicht erhöht. Dies deutet darauf hin, dass die Anwendungskonzentration des Reinigungsmittels mit 1,6 % zu hoch war, um alle Reinigungsmittelrückstände restlos zu entfernen. Hierauf sollte bei der Einstellung des Gerätes geachtet werden. Der Anwender kann dies über den leichter zu ermittelnden pH-Wert der Klarspüllösung nachvollziehen.

Sauberkeit des Gerätes

Die Beschaffenheit des Klar- bzw. Nachspülwassers im Reinigungsprozess gibt einen Hinweis zur Hygiene in den Leitungen und im Inneren des Gerätes. Die mikrobiologischen Ergebnisse belegen, dass sich im Klarspülwasser keine Pathogene mehr befanden und die aerobe Gesamtkeimzahl des Klarspülwassers sehr niedrig war. Da das System nicht zur Sterilisierung vorgesehen ist, ist eine geringe Anzahl an ubiquitären Umweltkeimen normal und tolerierbar.

Zur ordnungsgemäßen Hygiene und Reinigung gehört neben einer niedrigen Anzahl an Keimen auch die Entfernung von Verschmutzungen: Üblicherweise steigt der CSB-Wert bei hohen Milchverschmutzungen und Reinigungsmittelrückständen auf weit über 2000 mg O2/l. Dies wurde auch erwartungsgemäß in den Vorspül- und Reinigungswasserproben gefunden. Im Klarspülwasser sank dieser Wert auf 10 mg O2/l ab und liegt damit weit unter dem Grenzwert für Haushaltsabwässer von 150 mg O2/l.

Auch die pH-Werte, die elektrische Leitfähigkeit und die Oberflächenspannung des Klarspülwassers erreichten wieder annähernd die Werte des jeweiligen Betriebsleitungswassers.

Die Sauberkeit des Injektors lässt sich leicht überprüfen, da sich dieser bei ausgeschaltetem Gerät über eine Schraube einfach öffnen lässt. Auf den Praxisbetrieben waren keine Auffälligkeiten festgestellt worden. Der Reinigungserfolg des Verfahrens ist damit bestätigt.

Haltbarkeit und Betriebssicherheit

Die Geräte auf den Praxisbetrieben waren mindestens ein halbes Jahr bis mehr als ein Jahr mit hohen Durchsatzraten störungsfrei im Einsatz. Somit können die Haltbarkeit und Betriebssicherheit für diesen Zeitraum als positiv eingeschätzt werden.

Bei einem Betrieb trat kurz nach der Installation ein Heizungsproblem auf, das aber als Garantiefall unkompliziert abgewickelt wurde. Der Betriebsleiter bestätigte dem Hersteller hierbei einen schnellen Service und eine hohe Erreichbarkeit bei allen Fragen rund um das Gerät.

Laut Hersteller gibt es die automatische Funktion des „Nachpasteurisierens“, falls das Gerät einmal die geforderte Temperatur nicht sicher einhalten kann. Sobald die Injektortemperatur 72 °C unterschreitet, wird die Milch automatisch umgeleitet und erneut dem Pasteurisierungsprozess zugeleitet.

Bei den Labor- und Praxisversuchen wurde dieser „Notbetrieb“ aber nie nötig.

Geräteausfälle durch das Koagulieren bzw. „Anbacken“ von Milchproteinen wurden weder im Labor noch auf den Praxisbetrieben beobachtet. Die Erhitzung der Milch durch Dampf im Injektorbehälter und dem Einsatz von Teflon beschichteten Schläuchen im Heißhalter helfen diesen Effekt zu vermeiden. Außerdem spült das System die Leitungen automatisch mit Wasser oder führt – beim Reinigungsprogramm „Intensiv“ – direkt eine Reinigung durch, sobald das Pasteurisieren unterbrochen ist.

Anwendungskriterien

Montage und Wartung

Die Erstinstallation des Gerätes wird vom Hersteller durchgeführt. Die Anschlüsse am Gerät sind größtenteils durch eindeutige Piktogramme gekennzeichnet. Die Montage des Gerätes und das Verlegen der Zu- und Ableitungen der Milch sowie den jeweiligen Anschlüssen für Wasser und Drehstrom erfolgten in etwa zur Hälfte durch eine vom Betreiber benannten Fachkraft. Auf den Einsatzbetrieben waren ein betriebseigener und ein Monteur des Herstellers knapp einen Tag mit der Montage und Erstinstallation beschäftigt. Für die Einweisung zur Bedienung des HT 250 Pasteurs durch den Hersteller und für die Durchführung eines Testlaufs wurde ein halber Tag benötigt.

Um eine ausreichende Ansaugleistung der Rohmilch sicherzustellen, sollte der Ansaugbehälter mit der Rohmilch nicht tiefer stehen als der Pasteur und die Ansaugleitungen sollten so kurz wie möglich sein. Es empfiehlt sich, die Leistung der Milchpumpe zu überprüfen und gegebenenfalls entsprechend zu justieren. Dies ist einfach über die Funktion „Leistung messen“ möglich. Auch die anderen Pumpen, für das eingesetzte saure und alkalische Reinigungsmittel sowie, falls gewünscht, das Konservierungsmittel sollten bei der Installation gemäß Anleitung justiert werden.

Wenn die Ansaugtemperatur zu hoch ist, beginnt das System zu kühlen. Es fließt Wasser über einen Überlauf ab. Dieser sollte eine entsprechende Abflussmöglichkeit haben, was bei der Aufstellung ebenfalls zu berücksichtigen ist.

Betriebsanleitung

Die Montage- und Betriebsanleitung ist ausführlich und leicht verständlich. Montage, Handhabung, Wartung und Pflege werden anschaulich durch Bild und Text erläutert. Die Erstinstallation und Inbetriebnahme ist nur durch einen geschulten Servicetechniker erlaubt. Die Montage- und Betriebsanleitung enthält auch wichtige Hinweise auf Gefahren und Risiken zum Betrieb des Pasteurs, wie z.B. beim Umgang mit Wasserdampf und heißen Oberflächen, Gefahren durch elektrischen Strom und durch ätzende Chemikalien, die zur Reinigung des Gerätes notwendig sind.

Pflege und Wartung

Der Wartungsaufwand ist sehr gering. Es müssen gelegentlich die Reinigungsmittel und gegebenenfalls das Konservierungsmittel nachgefüllt werden. Außerdem ist der Behälter mit der Zitronensäure für die Entkalkung des Dampfinjektors zu füllen. Dies wurde auf den Praxisbetrieben etwa alle zwei Wochen fällig. Der Hersteller empfiehlt die Pumpen für die Chemikalien alle drei Monate zu justieren, spätestens jedoch bei einem Produktwechsel.

Regelmäßig – bei täglichem Einsatz: täglich – soll das Gehäuse, die Tanks und deren Sensoren, der Dampfinjektor und das Grobsieb am Zulauf der Rohmilch auf Sauberkeit geprüft werden. Daneben muss der Druck des Dampfgenerators und der Wasserzulauf kontrolliert werden.

Alle drei Monate soll die elektrische Sicherheit nachgeprüft und gegebenenfalls die Schraubklemmen im Steuerungsgerät durch eine Fachkraft justiert werden.

Über das Menü „Diagnose“ lassen sich wichtige Parameter, wie die aktuellen Temperaturen im Gerät, Füllstände, Pumpenstatus, Heizung, Ventile, Dampfgenerator und Dampflanze sehr schnell kontrollieren oder manuell ansteuern.

Bestimmte Wartungsarbeiten oder Umprogrammierungen der Software kann der Hersteller über die Fernüberwachung vornehmen.

Handhabung

Das Pasteurisieren kann entweder manuell oder über einen Wochenzeitplan programmiert und automatisch gestartet werden. Dies ist insbesondere für Betriebe interessant, die den Pasteur komplett

in ihr Kälbertränkekonzept eingebunden haben.

Dann muss jedoch sichergestellt sein, dass die Rohmilch verfügbar ist und die pasteurisierte Milch direkt zur Kälbertränke bzw. in einen sauberen Tank fließen kann. Da zum Starten des Pasteurs nur ein Knopfdruck nötig ist und die Anlieferung der Rohmilch nicht jeden Tag zum exakt gleichen Zeitpunkt erfolgte, wurde das Pasteurisieren bei den meisten Praxisbetrieben manuell gestartet. Während des Betriebs zeigt das Gerätedisplay auf einen Blick die wichtigsten Prozessparameter an:

- Aktueller Prozessschritt

- Soll- und Ist-Temperaturen von Dampfgenerator, Wärmetauscher, Injektor, Heißhalter, Tränkemilch

- die bereits pasteurisierte Milchmenge

- verbrauchtes Dampfwasser (im Bild 3: das Dampfwasser wird alle 30 L automatisch gesäuert.)

- Die Frequenz ist auch individuell je nach Wasserhärtegrad einstellbar.

Wenn die Pasteurisierung über die Taste „Unterbrechen“ pausiert wird, drückt der HT 250 die im Gerät verbliebene Restmilch nach einer einstellbaren Zeit (werkseitig nach 15 Minuten) aus und startet eine Reinigung. Damit soll ein Verstopfen der Leitungen durch ausflockende bzw. antrocknende Milchreste verhindert werden.

Der Pasteur HT 250 läuft weitestgehend automatisch und lässt sich einfach über die vielen individuellen Einstellmöglichkeiten an die betrieblichen Erfordernisse anpassen. Die meisten Parameter lassen sich über die Funktion „Einstellungen“ bzw. die jeweiligen Prozessschritte in der Menüführung individuell verändern.

Die Bedienpersonen berichteten durchweg von einem einfach zu bedienenden und anwenderfreundlichen System, das Erleichterung bei der Arbeit im Kälberstall schafft.

Zu den täglichen Arbeiten auf den Praxisbetrieben gehörten in erster Linie die Anlieferung der zu pasteurisierenden Milch und das Anschalten des Gerätes, was mit einem Knopfdruck geschehen ist. Da die Milch über den Wärmetauscher wieder abgekühlt wird, kann sie sofort verfüttert werden. Häufig war der Pasteur direkt an das Tränkeautomaten-System des Betriebes oder an ein festverlegtes Leitungssystem zu den einzelnen Kälberabteilen angeschlossen. Falls der Pasteur auch direkt über Zuleitungen mit Rohmilch gespeist werden kann, ist folglich ein komplett geschlossenes System möglich. Dies bietet sowohl arbeitswirtschaftliche als auch hygienische Vorteile.

Der Online-Zugang per SIM-Karte wurde von den Betreibern des Gerätes als positiv hervorgehoben. Er bietet eine besonders schnelle Fernwartungsmöglichkeit.

Umfrage

Im Laufe der mehrjährigen Prüfung wurden neben den Praxisbetrieben, auf denen konkrete Messungen und Bewertungen gemäß DLG-Prüfrahmen durchgeführt wurden, auch weitere Betriebe besucht und zu deren Erfahrungen befragt.

Alle Betriebe haben angegeben, dass sie das Gerät wieder kaufen würden. Die Gesundheit und Vitalität der Kälber haben sich nach deren Angaben auf allen Betrieben tendenziell verbessert, was die Betriebsleiter meist auf das Vertränken von Vollmilch bzw. deren guten Hygienestatus zurückführten. In einem Fall wurde ein hartnäckiges Durchfallgeschehen nach dem Umstieg von der Niedrigtemperatur-Pasteurisierung auf die Hochdruckpasteurisierung mit dem HT 250 innerhalb von 14 Tagen deutlich reduziert. Außerdem ist der Pasteur einfach zu handhaben, da die Prozesse weitestgehend automatisch ablaufen und sehr gut in bestehende Kälbertränkesysteme integriert und angeschlossen werden können.

Fazit

Im Rahmen der vorliegenden „DLG-anerkannt Gesamtprüfung“ wurden die Funktionseigenschaften eines Hochtemperatur-Pasteurs für den Einsatz in der Kälberfütterung mit Hilfe von definierten Prüfkriterien auf Basis von Labor- und Praxisuntersuchungen bewertet. Der geprüfte Hochtemperatur-Pasteur HT 250 der Firma Martin Förster GmbH hat die Anforderungen des DLG-Prüfrahmens „Milchpasteure“ hinsichtlich der untersuchten Kriterien erfüllt.

Anmelder und Prüfungsdurchführung

Hersteller und Anmelder

Hersteller und Anmelder

Martin Förster GmbH,

Kesslerhalde 5,

78234 Engen,

Deutschland

Kontakt

Telefon +49 (0) 7733 991109-1,

Telefax +49 (0) 7733 991109-3,

info@foerster-pasteur.com

www.foerster-pasteur.com

Prüfungsdurchführung

DLG TestService GmbH, Standort Groß-Umstadt

Die Prüfungen werden im Auftrag des

DLG e.V. durchgeführt.

DLG-Prüfrahmen

DLG-ANERKANNT Gesamtprüfung „Milchpasteure“ (Stand 05/2013)

Weiterführende Literatur zum HT 250 Pasteur

Dreymann N., Fechner K., Czerny C.P., Teitzel J.: Survivability of common pathogens after on

farm pasteurization of raw milk, Advances in dairy Research. (2019)

Platen M, Paul V., Tall N: Einsatz von pasteurisierter Milch in der Kälberaufzucht. DGfZ-Schriftenreihe

Heft 76 (2018)

Mitglieder der zuständigen DLG-Prüfungskommission „Hygienetechnik“

Dirk Krowas, MLUA

Andreas Pelzer, LWK Haus Düsse

Dr. Werner Philipp, Schwäbisch Hall

Fachgebiet

Hygiene

Bereichsleiter

Dr. Michael Eise

Prüfingenieur(e)

Iris Beckert *

* Berichterstatter