Technik der Pflanzenschutzspritze

DLG-Merkblatt 467

Autoren:

- Dr. Markus Demmel, Bayerische Landesanstalt für Landwirtschaft, Freising

- Harald Kramer, Landwirtschaftskammer Nordrhein-Westfalen, Münster

- Dr. Norbert Uppenkamp, ehemals Landwirtschaftskammer Nordrhein-Westfalen, Münster

Unter Mitwirkung des DLG-Ausschusses Technik in der Pflanzenproduktion

Inhalt

- 1. Einleitung

- 2. Bauformen von Pflanzenschutzspritzen im Vergleich

- 2.1 Anbau-Spritze

- 2.2 Aufbau-Spritze

- 2.3 Anhänge-Spritze

- 2.4 Selbstfahr-Spritze

- 2.5 Kennzahlen unterschiedlicher Spritzen-Bauformen

- 2.6 Bewertung unterschiedlicher Spritzen-Bauformen

- 3. Aufbau

- 3.1 Behälterformen

- 3.2 Pumpen

- 3.3 Rührwerk

- 3.4 Flüssigkeitsfilter

- 3.5 Lenkung

- 3.6 Armaturen

- 3.7 Gestänge

- 3.8 Düsen

- 4. Ausblick

1. Einleitung

Nach dem DLG-Merkblatt 409 „Ordnungsgemäßer Pflanzenschutz: erst checken, dann los!“ [1], dem DLG-Merkblatt 413 „Pflanzenschutz ohne Wasser zu gefährden“ [2] und dem DLG-Merkblatt 452 „Lagerung von Pflanzenschutzmitteln auf dem landwirtschaftlichen Betrieb“ [3] wird in diesem Merkblatt detailliert auf die technischen Möglichkeiten zur umweltfreundlichen Ausbringung flüssiger Pflanzenschutzmittel im Ackerbau eingegangen. Mit Rücksicht auf den Umfang des Merkblattes werden nur herkömmliche Pflanzenschutzspritzen und keine Sprüh- und Nebel- oder Streichgeräte sowie Sonderbauformen berücksichtigt.

2. Bauformen von Pflanzenschutzspritzen im Vergleich

Pflanzenschutzspritzen werden als Anbaugeräte für die Heck-Dreipunkthydraulik, als aufgebaute oder gezogene Geräte und als selbstfahrende Arbeitsmaschinen gebaut. Die unterschiedlichen Bauformen haben alle gemeinsam, dass sie aus einem Geräterahmen, einem Behälter für die Spritzbrühe, der Pumpe, den Regelarmaturen und dem Feldspritzgestänge aufgebaut sind. Gezogene Feldspritzen verfügen darüber hinaus über ein Fahrgestell, selbstfahrende Feldspritzen über ein Fahrgestell, eine Fahrerkabine, einen Fahrantrieb und einen Antriebsmotor.

2.1 Anbau-Spritze

Am Traktor-Heckkraftheber angebaute Pflanzenschutzspritzen werden mit Behältergrößen von 400 Litern bis 2.200 Liter und Spritzgestänge von 12 bis 30 Metern angeboten. Mit zunehmender Behältergröße wird darauf geachtet, dass die Behälter schlank und hoch geformt sind, damit der Geräteschwerpunkt möglichst nahe am Traktor liegt. Dennoch erfordert der Heckanbau meist einen zusätzlichen Frontballast, um die Lenkfähigkeit zu sichern. Zu beachten sind bei den üblichen Fahrten mit gefülltem Behälter auf öffentlichen Verkehrswegen die Einhaltung des zulässigen Gesamtgewichts und der maximal zulässigen Achs- und Radlasten des Traktors.

Vorteile: Viele Hersteller, Modelle, Größen und Ausstattungen, kostengünstig.

Nachteile: beschränkte Flächenleistung, ungünstige Lastverteilung.

Eine Alternative stellt die Kombination der heckangebauten Pflanzenschutzspritze mit einem Frontbehälter (Fronttank bis 1.500 Liter Volumen) dar, der die Kapazität erhöht und bei abgestimmter Entleerung das ideale „Gegengewicht“ darstellt. Hierbei ist auf den maximalen Abstand von 3,5 m zwischen Lenkrad und Vorderkante Fronttank zu achten, da bei Überschreitung „geeignete betriebliche Maßnahmen“ bei Straßenfahrt erforderlich werden um die Sichtfeldeinschränkungen auszugleichen (z. B. Begleitperson zum Einweisen an unübersichtlichen Stellen, Kamera-Monitor-System).

Vorteile: Viele Hersteller, Modelle, Größen und Ausstattungen, flexible Kombination.

Nachteile: An- und Abbau aufwändig, erfordert großen Traktor (zul. Gesamtgewicht und zulässige Achs- und Radlasten).

2.2 Aufbau-Spritze

Die meisten Systemtraktoren wie Unimog oder Trac-Traktoren (früher auch Geräteträger) bieten die Möglichkeit, speziell angepasste Behälter von Pflanzenschutzspritzen auf Aufbauräumen hinter der Fahrerkabine aufzubauen. Das Spritzgestänge wird zusammen mit der Pumpe und den Regelarmaturen entweder im Dreipunkt angebaut oder direkt mit dem Aufbaurahmen verbunden. Es entsteht dabei eine Traktor-Geräteeinheit, die Eigenschaften ähnlich einem Selbstfahrer aufweist. Die Behältervolumina betragen 1.500 – 4.000 l. Besonders zu beachten sind auch hier die maximale Nutzlast und die Tragfähigkeit der Achsen und Bereifung des Trägerfahrzeuges.

Vorteile: Eigenschaft ähnlich Selbstfahrer, hohe Ausnutzung Systemtraktor.

Nachteile: An- und Abbau aufwändig, schmales Angebot Systemtraktoren und Aufbauspritzen.

2.3 Anhänge-Spritze

Zunehmend Verbreitung finden am Traktor angehängte Pflanzenschutzspritzen. Sie werden mit Behältervolumina von 2.000 Liter bis 12.000 Liter, Spritzgestängen von 12 bis 50 Metern und einachsigen oder Tandemachs-Fahrgestellen gebaut. Um eine ruhige Lage des Spritzgestänges zu unterstützen, werden sie in vielen Fällen mit mechanischer, pneumatischer oder hydropneumatischer Federung ausgestattet. Ebenso zählt die Nachlauflenkung zum spurgetreuen Wenden am Vorgewende zur Zusatz- oder Grundausstattung. Die hohen Fahrzeuggesamtgewichte und Fahrgeschwindigkeiten bis zu 40 km/h erfordern die Ausrüstung mit Druckluftbremsen.

Vorteile: Viele Hersteller, Modelle, Größen und Ausstattungen, günstige Lastverteilung, Einsatz mit „leichten“ Traktoren möglich, schnelles An- und Abhängen.

Nachteile: Wendigkeit und Übersicht sind beschränkt, Kippgefahr.

2.4 Selbstfahr-Spritze

Selbstfahrende Pflanzenschutzspritzen kombinieren eine sehr hohe Wendigkeit mit optimiertem Bedienkomfort, einer großen Bodenfreiheit (1.000 – 1.200 mm) und (zumeist) der Möglichkeit, die Spurweite zu verstellen. Mit diesen Eigenschaften sind sie vor allem für den überbetrieblichen Einsatz in verschiedenen Kulturen und bei unterschiedlichsten Einsatzbedingungen prädestiniert. Typisch sind zweiachsige Fahrgestelle mit Allradlenkung und mechanischer bzw. hydropneumatischer Federung. Die Behältervolumina variieren zwischen 2.000 und 8.000 Liter, die Gestänge zwischen 18 und 54 Metern. Erste Modelle mit dreiachsigen Fahrgestellen ermöglichen Fassvolumina über 10.000 Liter. Spezielle Ausführungen sind mit besonders großer Bodenfreiheit von bis zu 2.000 mm oder mit Bandlaufwerken verfügbar.

Vorteile: Hohe Wendigkeit, guter Bedienkomfort, hohe Bodenfreiheit, große Schlagkraft.

Nachteile: Hoher Kapitalbedarf.

2.5 Kennzahlen unterschiedlicher Spritzen-Bauformen

Zur leichteren Einordnung und zur Unterstützung der Auswahl, aber auch im Hinblick auf die in 2.6 vorgenommene Bewertung, werden im Folgenden die wichtigsten Kennzahlen von jeweils typischen Vertretern der vier oben beschriebenen Spritzenbauformen aufgeführt. Die Zusammenstellung orientiert sich dabei an Angaben des KTBL.

Tabelle 1: Kennzahlen ausgewählter Beispiele unterschiedlicher Spritzenbauformen (KTBL MAKOST 15. 09. 2021, Selbstfahrer inkl. Diesel)

| Bauform | Nennvolumen l | Arbeitsbreite m | Preis € | Kosten bei 200 l/ha | |

| fix €/a | variabel €/ha | ||||

| angebaut | 1.000 1.500 | 15 18 | 22.700 30.300 | 2.333 3.093 | 0,53 0,53 |

| angebaut + Fronttank | 1.500 + 1.000 | 18 | 39.300 | 4.054 | 0,53 |

| aufgebaut | 2.000 4.000 | 21 27 | 35.900 50.300 | 3.723 5.148 | 0,53 0,53 |

| gezogen | 2.500 5.000 | 24 36 | 46.100 79.100 | 4.761 8.087 | 0,55 0,55 |

| Selbstfahrer | 4.500 6.000 | 27 36 | 296.300 336.100 | 30.256 34.360 | 7,56 8,28 |

2.6 Bewertung unterschiedlicher Spritzen-Bauformen

In der folgenden Matrix (Tabelle 2) wird versucht, die in Tabelle 1 charakterisierten Vertreter der unterschiedlichen Bauformen von Pflanzenschutz-Feldspritzen hinsichtlich ausgewählter Kriterien zu bewerten.

Tabelle 2: Bewertung unterschiedlicher Spritzenbauformen

| Bauform | Schlagkraft | Wendigkeit | Bedienkomfort | Ausstattung | Flexibilität | Kapitalbedarf |

| angebaut | O | ++ | O | O | + | ++ |

| angebaut + Fronttank | + | + | O | + | - | ++ |

| aufgebaut | + | ++ | + | + | - | O |

| gezogen | + | O | + | ++ | ++ | O |

| Selbstfahrer | ++ | ++ | ++ | ++ | - | - |

Bewertungsskala: ++ sehr gut/sehr günstig, + gut/günstig, O durchschnittlich, - schlecht/ungünstig, -- sehr schlecht/sehr ungünstig

Abhängig vom einzelnen Fabrikat, Maschinentyp und der Maschinenausstattung sowie von den betriebsspezifischen Einsatzverhältnissen können sich im Einzelfall abweichende Bewertungen ergeben. Die Matrix soll und kann nur Anhaltspunkte liefern.

3. Aufbau

Pflanzenschutzspritzen setzen sich aus den Hauptbaugruppen Brühebehälter mit Rührwerk, Befüll- und Ablassvorrichtung, Pumpe mit Filter, Druckeinstellventile, eventuell elektronische Mess- und Regeleinrichtung und dem Spritzgestänge mit Absperrventilen, Düsenstöcken und Düsen zusammen. Bei gezogenen Spritzen kommt das Fahrwerk mit Anhängung und Lenkung, bei selbstfahrenden Pflanzenschutzspritzen Kabine und Motor in unterschiedlichen Ausführungen hinzu.

3.1 Behälterformen

Unabhängig vom Spritzentyp sind bei Feldspritzen mehrere Behälter verbaut. Der größte Behälter an der Spritze dient dazu, die Spritzbrühe aufzunehmen. Die meisten Behälter werden aus glasfaserverstärktem Kunststoff (GFK) bzw. Polyethylen (PE) (Abbildung 1) gefertigt. Vereinzelt finden sich auch Behälterkonstruktionen aus Edelstahl (Abbildung 2). Das Istvolumen des Behälters muss mindestens 5 % größer sein als das Nennvolumen. Neben dem Design spielen Faktoren wie Restmengen, die beim „Leerspritzen“ im Behälter verbleiben, eine zunehmende Bedeutung. Denn je mehr Restmenge im Fass verbleibt, desto schwieriger ist die Reinigung des gesamten Gerätes. Die „Innenraumgestaltung“ sollte ohne allzu viele Einbauten auskommen, um eine effektive Reinigung zu ermöglichen.

Die Spritze muss mit einem Frischwasserbehälter zum Reinigen ausgestattet sein. Das Volumen muss mindestens 10 % des Behälter-Nennvolumens oder das Zehnfache der verdünnbaren Restmenge betragen. In dem letztgenannten Fall muss die verdünnbare Restmenge in der Gebrauchsanleitung angegeben werden. Der Behälter muss so gebaut und an das Gerät angeschlossen sein, dass das Spülen der Leitungen bei bis zum Nennvolumen gefülltem Behälter und das Verdünnen der Restmenge des Behälters sowie die Innenreinigung und die Außenreinigung des Gerätes möglich sind.

Ein dritter Behälter ist ebenfalls als Frischwasserbehälter an der Spritze angebracht und dient der Reinigung der persönliche Schutzausrüstung sowie der Düsen im Feld. Die Kapazität liegt meist zwischen 10 und 20 l.

Moderne Feldspritzen sind weitestgehend mit Einspülschleusen ausgestattet, die mit einem Volumen von ca. 45 l ein bequemes Befüllen der Spritze mit Pflanzenschutzmitteln ermöglichen (Abbildung 3). Des Weiteren besitzen sie auch Kanisterspüldüsen um die entleerten Pflanzenschutzmittel-Gebinde sofort zu reinigen. Die Zusatzbehälter und die Einspülschleuse sind aus dem gleichen Material wie der Brühebehälter. Vor- und Nachteile der Behältermaterialien sind in Tabelle 3 dargestellt.

Tabelle 3: Vergleich der verschiedenen Behältermaterialien

| GFK | PE | Edelstahl | |

| Gewicht | O | O | O |

| Rauigkeit (glatte Innenwände) | + | + | + |

| UV-Stabilität | - | O | + |

| Haltepunkte | - | O | + |

| Reparaturmöglichkeit | + | O | + |

Bewertungsskala: + gut/günstig, O durchschnittlich, - schlecht/ungünstig

3.2 Pumpen

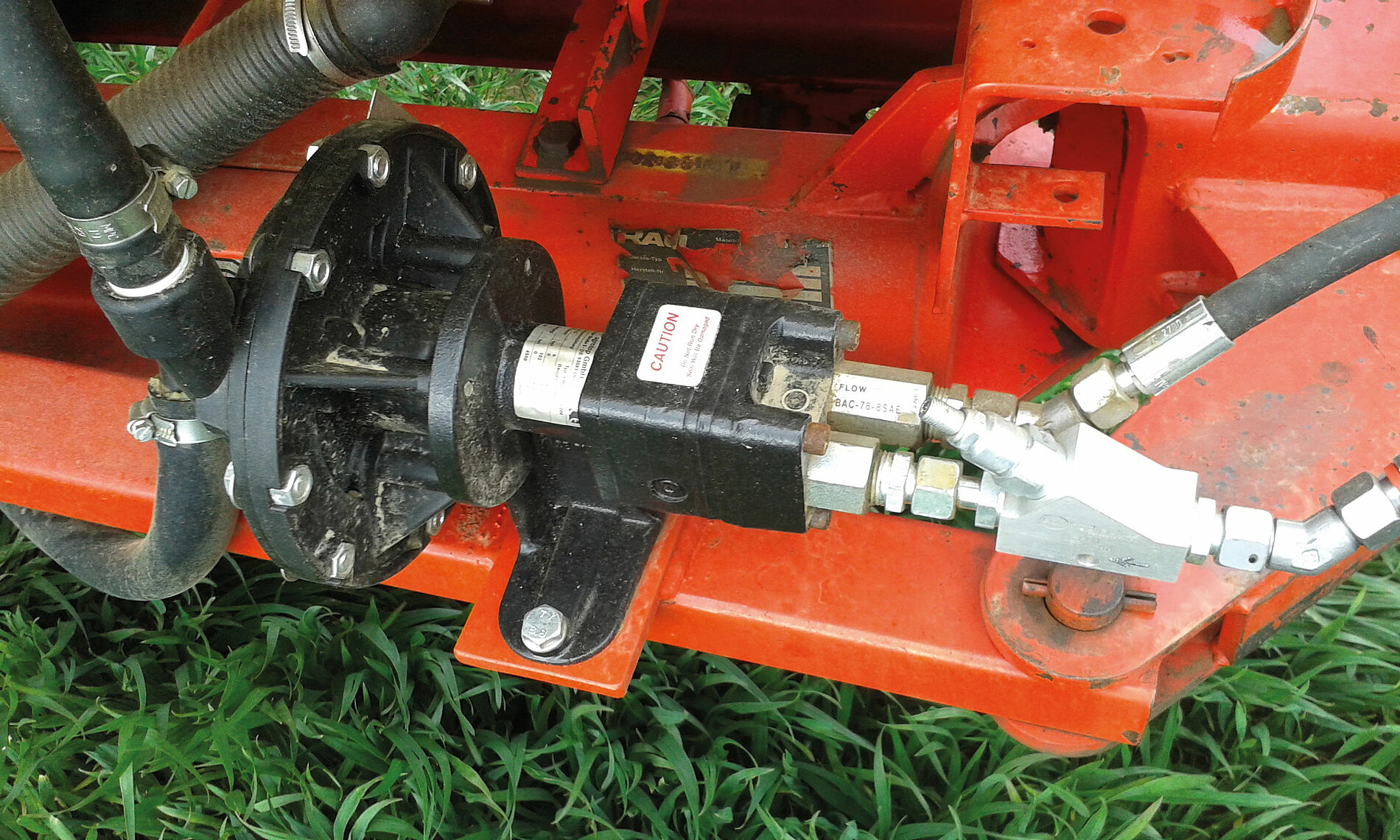

Bei Feldspritzen werden überwiegend Kolbenmembran- und Kolbenpumpen eingesetzt. Kreiselpumpen gewinnen in letzter Zeit an Bedeutung, da der Volumenstrom über einen Ölmotor, der unabhängig von der Motordrehzahl des Traktors arbeiten kann, geregelt werden kann.

Der Volumenstrom der Pumpe(n) muss auf den Flüssigkeitsbedarf des Gerätes abgestimmt sein. Neben der Versorgung des Spritzgestänges (Düsen) mit Spritzbrühe muss auch eine einwandfreie Einstellung des Betriebsdruckes und eine ausreichende Rührleistung sichergestellt sein.

Die Pumpenleistung für die Versorgung des Spritzgestänges berechnet sich wie folgt:

Volumenstrom für Gestänge [l/min] =

Arbeitsbreite [m] x Ausbringmenge [l/ha] x Fahrgeschwindigkeit [km/h] / 600

In Tabelle 4 finden sich Anhaltswerte für die Berechnung des notwendigen Volumenstroms für ein gut funktionierendes Rührwerk.

Tabelle 4: Faustregel zur Berechnung des notwendigen Volumenstroms für das Rührwerk

| Nennvolumen Spritzenfass | Volumenstrom in l/min |

| Bis 1.000 l | 5 % des Nennvolumens |

| > 1.000 l – 2.000 l | 60 l/min |

| > 2.000 l | 3 % des Nennvolumens |

Besonders bei höheren Wasseraufwandmengen mit hohen Fahrgeschwindigkeiten ist die Rührleistung zu beachten um einer Entmischung der Spritzbrühe vorzubeugen. Von diesen Richtwerten kann abgewichen werden, wenn Injektor-Rührwerke verbaut sind. Diese kommen aufgrund ihrer Arbeitsweise mit geringeren Volumenströmen aus um eine gute Rührwirkung zu erzielen. Zudem können hierbei mehrere Injektoren im Fass verbaut werden um tote Winkel zu vermeiden. Bei mechanischen Rührwerken muss keine Pumpenleistung für das Rühren berücksichtigt werden.

Die höchste Pumpenleistung wird beim Ansaugen zum Befüllen der Feldspritze benötigt. Hier sind sicherlich die Kreiselpumpen mit ihrer hohen Literleistung bei geringem Gegendruck und kompakter Bauweise im Vorteil. Bei Kolbenmembranpumpen werden häufig zwei Pumpen, eine für den Spritz- und eine für den Rührbetrieb, eingebaut. Beim Ansaugen werden sie zu einer Doppelpumpenanlage zusammengeschaltet und erreichen dadurch die geforderte hohe Förderleistung.

Beim Kauf sollte auch auf die Position der Pumpe in der Spritze geachtet werden um evtl. anfallende Reparaturen leicht erledigen zu können, ohne die gesamte Feldspritze auseinanderbauen zu müssen.

Tabelle 5: Vergleich der verschiedenen Pumpentypen

| Kolbenmembran | Kolben | Kreisel | |

| Trockenlaufen | + | O | -/O* |

| Baugröße | O | - | + |

| Gewicht | O | - | + |

| Verschleiß | + | O | O |

| Materialbeständigkeit | + | + | + |

| Förderleistung | O | - | + |

| Flüssigdünger | + | + | + |

| Spritzdruck | + | + | O |

| Selbstansaugend | + | + | - |

Bewertungsskala: + gut/günstig, O durchschnittlich, - schlecht/ungünstig

* es ist auf trockenlaufsichere Ausführung zu achten

Zur Reinigung der Spritze wird entweder eine Pumpe einer Doppelpumpenanlage oder eine separate Reinigungspumpe eingesetzt. Spezielle Reinigungsprogramme stellen eine saubere Spritze sicher. Findet sich eine separate Pumpe (Kolbenmembran- oder Kreiselpumpe) zwischen Frischwassertank und Innenreinigungsdüsen, handelt es sich meist um das System der kontinuierlichen Innenreinigung. Hierbei ist die Reinigungspumpe mit ihrer Leistung von 90 % des Düsenausstoßes an das System angepasst. Dieses System ist entweder im Computer der Spritze integriert oder es wird als separates System auch an gebrauchten Spritzen nachgerüstet (Abbildung 5). Hersteller, die kein automatisches Reinigungssystem im Programm haben, nutzen das separate System, um die Spritze bequem zu reinigen.

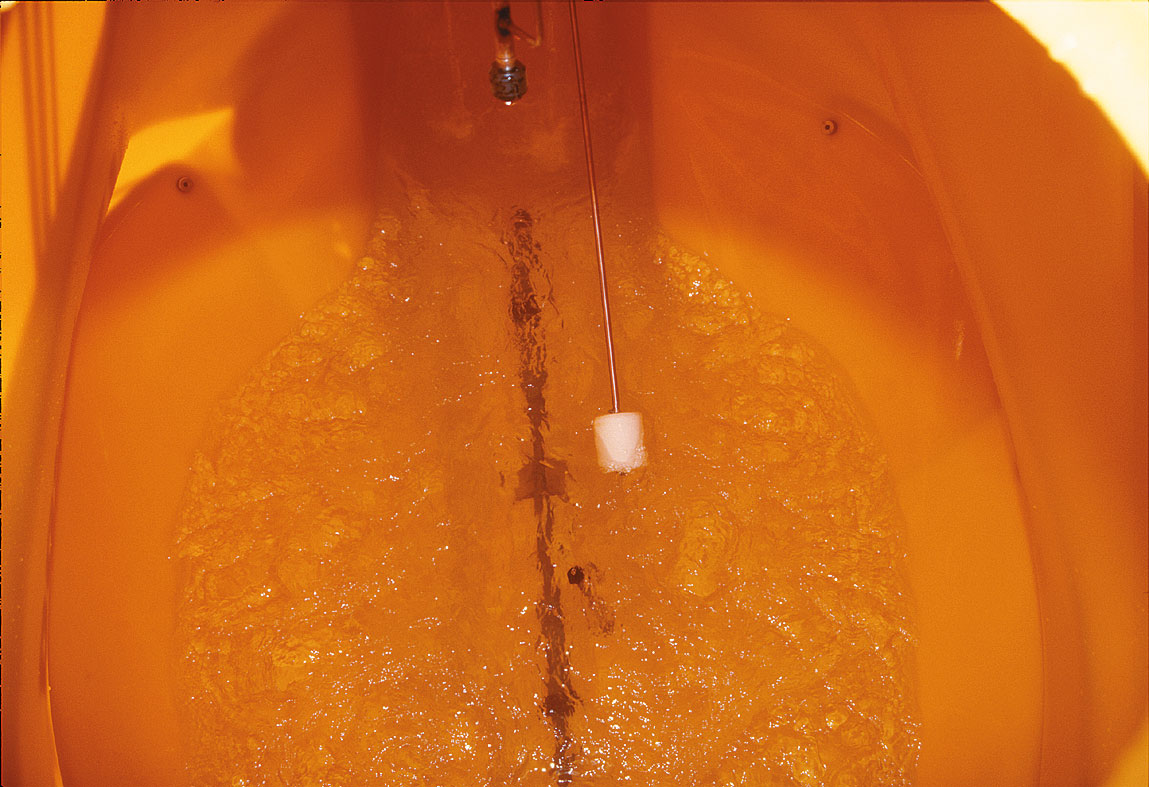

3.3 Rührwerk

Beim Rührwerk muss besonders darauf geachtet werden, dass die Pumpenleistung der Spritze ausreichend dimensioniert ist (siehe Kapitel 3.2 Pumpe). Die einfachste Form des Rührwerks ist ein Rohr mit Bohrungen, das eine sichtbare Umwälzung bewirkt (Abbildung 6). Bei unregelmäßig geformten Brühebehältern wird zu dem Hauptrührwerk oft noch auf Injektorrührwerke zurückgegriffen um auch „tote“ Ecken sicher zu erfassen. Mit Injektorrührwerken kann zudem bei einer geringeren Pumpenleistung eine gute Rührwirkung erzielt werden.

3.4 Flüssigkeitsfilter

Bei jeder Feldspritze muss mindestens in der Saug- und der Druckleitung ein entsprechender Filter vorhanden sein. Düsenfilter sind optional und sitzen direkt vor den Düsen. Zentral angeordnete Filter müssen bei bis zum Nennvolumen gefülltem Behälter gereinigt werden können, ohne dass mehr Spritzflüssigkeit ausläuft, als sich gegebenenfalls in dem Filtergehäuse und in der Saug- oder Druckleitung befindet. Zur Charakterisierung der Filter dient die Maschenweite, gemessen in Maschen pro Zoll (Mesh). Je höher der Wert, desto kleiner sind die Maschen. Filtersiebe neuerer Bauart sind nach ISO 19732-2007 farblich gekennzeichnet.

Der Saugfilter soll die Pumpe vor größeren Partikeln schützen. Er sollte nicht zu fein gewählt werden damit er sich nicht zu schnell zusetzt und die Pumpe dann gegen einen zu hohen Unterdruck arbeiten muss. In aller Regel reicht hier ein Maschenfilter mit 32 Mesh (rot) aus.

Der Druckfilter dient der Entlastung der Düsenfilter und muss immer eine Stufe feiner als der Düsenfilter gewählt werden. Da er die größte Filtrierleistung im System erfüllt, sollte er ausreichend groß gewählt werden und mit einem Spülventil ausgestattet sein. Die Maschenzahl schwankt zwischen 50 (blau) und 100 Mesh (grün) je nachdem welche Düsengrößen zum Einsatz kommen. Gerade wenn mit kleinen Düsenkalibern wie 015 oder 02 gearbeitet wird ist ein entsprechendes Filtersieb mit mind. 80 Maschen (gelb) notwendig.

Wegen seiner geringen Größe sollte der Düsenfilter keine echte Filterfunktion übernehmen, sondern lediglich als Sicherung vor Düsenverstopfungen dienen. Die richtige Maschenzahl richtet sich nach der Größe der Düse und wird von den Düsenherstellern entsprechend angegeben (z. B. eine blaue 03er Düse sollte mind. mit 24 Maschen (weiß) besser mit 50 (blau) ausgestattet sein, kombiniert mit einem Druckfilter mit mind. 80 Maschen (gelb)).

In der Einspülschleuse muss ein Gitter mit max. 20 mm großen Maschen vorhanden sein. Hiermit soll verhindert werden, dass Foliensiegel etc. ins Flüssigkeitssystem der Spritze gelangen können. Werden Pflanzenschutzmittel über den Dom der Spritze eingefüllt, sollte sich hier ein Einfüllsieb mit einer Maschenweite zwischen 0,5 und 2 mm befinden.

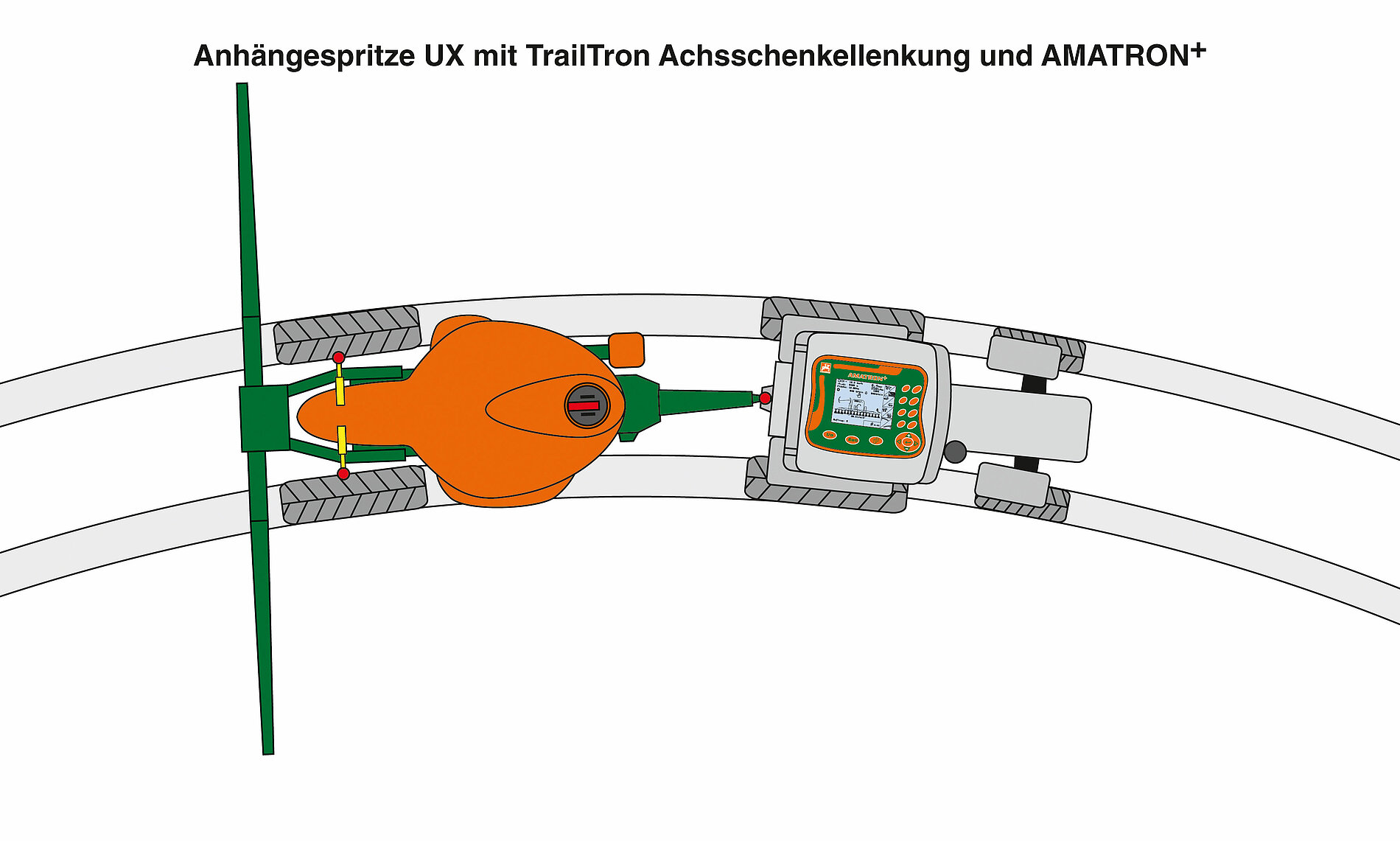

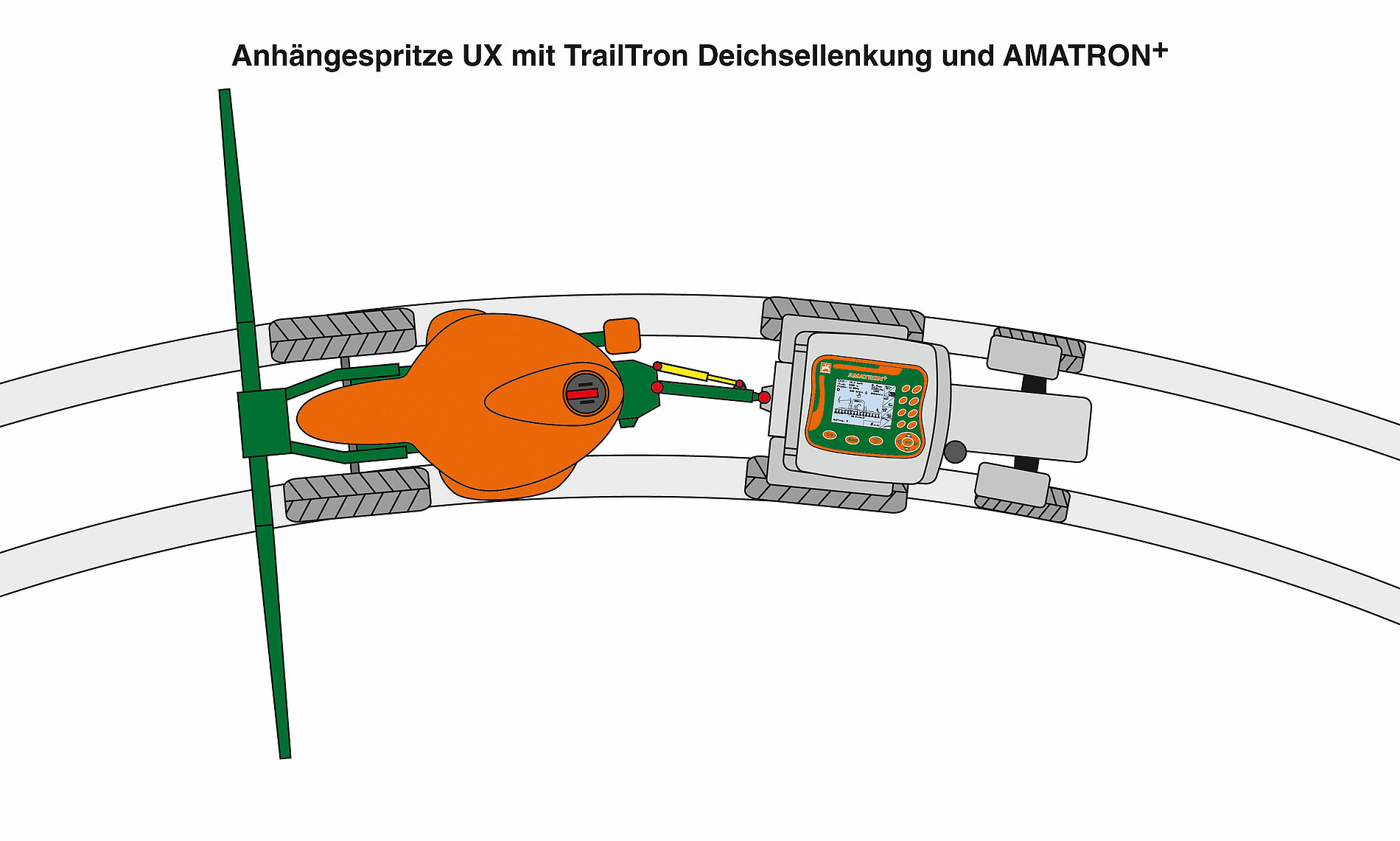

3.5 Lenkung

Gelenkte Räder sind bei gezogenen Spritzen v. a. bei Hackfrüchten wie Kartoffeln und Zuckerrüben wichtig, da bei Kurven die Räder der Spritze in der gleichen Spur wie die Traktorräder laufen sollen um Schäden durch überfahrene Pflanzen zu minimieren. Im hängigen Gelände kann mit einer Lenkung der Versatz am Seitenhang ausgeglichen werden. Bei einer Achsschenkellenkung (Abbildung 8) werden wie bei der Traktorvorderachse die einzelnen Räder gedreht, bei einer Deichsellenkung dreht sich die Deichsel gegenüber der Spritze um einen zentralen Drehpunkt am Deichselende (Abbildung 9).

Bei der mechanischen Unterlenker-Deichsellenkung (Nachlauflenkung) wird die Deichsel der Spritze mit den Unterlenkern des Traktors gekuppelt. Durch Verstellung der Deichsellänge bis zum Drehpunkt am Deichselende wird die Nachlauflenkung eingestellt (ohne Abbildung).

Die Lenkungsarten unterscheiden sich hauptsächlich in Bezug auf das Nachlaufverhalten und die Standsicherheit (Tabelle 6).

Tabelle 6: Vergleich von Achsschenkel- und Deichsellenkung

| Bauart | Achsschenkellenkung | Unterlenker-Deichsellenkung | Hydraulische Deichsellenkung |

| Nachlaufverhalten | + | O | - |

| Standsicherheit (Vorgewende) | + | - | - |

Bewertungsskala: + gut/günstig, O durchschnittlich, - schlecht/ungünstig

3.6 Armaturen

Die Armatur ist die Kontroll- und Bedienungszentrale der Spritze. Werden manuelle Stellteile für die Steuerung des Spritzvorganges benutzt, muss die Bedienungsperson ein Pflanzenschutzgerät während des Betriebes vom Fahrerplatz aus bedienen können. Der Arbeitsdruck, die Aufwandmenge (l/ha) (soweit erforderlich), die Einstellung an der Armatur und die Behälterfüllstandsanzeige müssen eindeutig vom Fahrerplatz aus abgelesen werden können. Die Druckeinstelleinrichtungen müssen den Arbeitsdruck bei gleichbleibender Drehzahl der Pumpe konstant einhalten. 7 Sekunden nach einer Änderung des Betriebszustandes darf die gemessene Aufwandmenge nicht mehr als ± 10 % von der mittleren Aufwandmenge im neuen Betriebszustand abweichen. Änderungen des Betriebszustandes können z. B. das Ausschalten von Düsen, Geschwindigkeitsänderungen oder Teilbreitenschaltungen sein. Analoge Druckmessgeräte müssen ein Gehäuse mit folgendem Mindestdurchmesser haben:

- 63 mm, wenn es mit Stellteilen verbunden ist und es innerhalb der Handreichweite der Bedienungsperson oder zwischen den Koppelpunkten des Dreipunktanbaues und dem Traktor liegt,

- 100 mm in allen anderen Fällen.

Die Teilbreiten können manuell, elektrisch fernbedient oder automatisch ein- und ausgeschaltet werden. Welches das am besten geeignete System ist, hängt von den betrieblichen Strukturen ab (Tabelle 7). Hat ein Betrieb viele kleine und unregelmäßige Flächen, hat eine automatische Teilbreitenschaltung mit Gleichdruckarmatur erhebliche Vorteile gegenüber einer manuellen Technik. Denn gerade hier findet eine enorme Fahrerentlastung und Einsparung von Pflanzenschutzmitteln im Vergleich zu handbetätigten Systemen statt.

Tabelle 7: Vergleich von verschiedenen Teilbreitenschaltungssystemen

| Manuelle TB | Elektrische TB | Automatische TB (GPS) | |

| Viele kleine Flächen | - | O | + |

| Mittlere Flächen | - | O | + |

| Große Flächen | O | O | O |

| Viele Nichtzielflächen (z. B. Brunnen) | - | O | + |

3.7 Gestänge

Die Arbeitsbreite der Spritze beträgt üblicherweise ein ganzzahliges Vielfaches der Arbeitsbreite der Sämaschine. Die Arbeitsbreite muss in einzeln schaltbare Teilbreiten von maximal 4,5 m bei Gestängebreiten bis 24 m und maximal 6 m bei Gestängebreiten über 24 m aufgeteilt werden. Je kleiner die Teilbreiten sind, desto geringer ist die Überlappung beim Spritzen von Ausläufern und schrägen Vorgewenden. Daher werden in der Praxis zumeist kleinere Teilbreiten von 3 m bis hinunter zur Einzeldüsenschaltung mit 0,5 m eingesetzt. Gerade im überbetrieblichen Einsatz ist es vorteilhaft, wenn die Arbeitsbreite an unterschiedliche Fahrgassenabstände angepasst werden kann. Der Höhenverstellbereich des Spritzgestänges muss mindestens 1,0 m betragen. Der Mindestabstand zwischen Düsen und Zielfläche muss entsprechend der Düsenausstattung eingestellt werden können. Bei Feldspritzgeräten, die in Kulturen mit einer Wuchshöhe von über 1,0 m eingesetzt werden, muss der Höhenverstellbereich des Gestänges mindestens 1,2 m betragen. Bei Feldspritzgeräten mit einer Gestängebreite bis 21 m muss eine Mindesthöhe zwischen Düsen und Boden von 0,5 m eingestellt werden können. Die Einstellung der Gestängehöhe muss stufenlos oder in Stufen von maximal 0,1 m möglich sein.

Bei immer größer werdenden Arbeitsbreiten von bis zu 50 m kommt der bodenparallelen Gestängeführung eine immer größere Bedeutung zu. Ab Gestängebreiten von mehr als 21 m empfiehlt es sich, aktive Gestängeführungen zu wählen. Hierbei werden zwei oder mehr Ultraschallsensoren eingesetzt. Bei zwei Ultraschallsensoren an den Gestängeauslegern führen diese zusammen mit zwei Neigungssensoren das Gestänge selbstständig in der Höhe und in der Seitenneigung. Voraussetzung für eine einwandfreie Funktionalität ist die exakte Kalibrierung des Systems. Dann wird sowohl in Längs- als auch in Querrichtung der Abstand zur Zielfläche sehr exakt eingehalten. Gerade in wechselndem, leicht hängigem Gelände und bei höheren Fahrgeschwindigkeiten ist die automatische Gestängeführung der manuellen Steuerung auch bei einem geübten Fahrer deutlich überlegen. Unterschiedliche Systeme ermöglichen sowohl die Anpassung an den Boden als auch an die Bestandeshöhe. Wie letztendlich die Ausbaustufe der Gestängeführung gewählt wird, hängt u. a. von der Flächenstruktur (klein – groß) bzw. der Topografie des Geländes (Ebene – Hang) ab.

Die Bauweise des Gestänges und die Verlegung der Düsenleitungen kann bei optimaler Lage auch als Düsenschutz fungieren um eventuellen Düsenschäden vorzubeugen.

Vor allem in windreichen Küstenregionen kann sich eine aktive Luftunterstützung mit externem Gebläse (Abbildung 10) lohnen, denn man erweitert durch diese Systeme sein Spritzfenster deutlich. Auch in spritzintensiven Kulturen, wie z. B. Kartoffeln, kann eine Ausdehnung des Spritzfensters über Erfolg und Misserfolg mitentscheiden. Besonders für Geräte, die im Lohnverfahren eingesetzt werden, ist dieser Aspekt nicht zu unterschätzen. Doch der Leistungsbedarf für die Gebläse und das höhere Gewicht des Gestänges dürfen dabei nicht außer Acht gelassen werden.

Auch die Gestängebeleuchtung (Abbildung 11) erlangt immer größere Bedeutung, um die Spritzarbeiten zum optimalen Zeitpunkt durchführen zu können. Hierfür bieten sich Zentrale LED-Scheinwerfer (Abbildung 11) oder einzelne LEDs an den Düsen an.

3.8 Düsen

Im Ackerbau werden überwiegend Düsen mit einem Spritzwinkel von 110 bis 120 Grad eingesetzt. Die Düsen unterscheiden sich durch ihre Bauart, die Düsengröße und das Material, aus dem die Düsen gefertigt sind. Das Düsenmaterial bestimmt die Haltbarkeit der Düsen. Die Verschleißfestigkeit steigt von Kunststoff- über Edelstahl- zu Keramikdüsen an. Kunststoffdüsen sind preiswert, AHL-beständig und für normale Verhältnisse ausreichend verschleißfest. Für die Düsengröße ist eine einheitliche Farbkennzeichnung (ISO-Norm 10625) vorhanden, die die Gefahr des Einsatzes falscher Düsen verringert. Die richtige Auswahl der Düsen ist von entscheidender Bedeutung für den Erfolg der Pflanzenschutzmaßnahme und kann unnötige Umweltbelastung vermeiden. Durch die Wahl der Düsenform, der Düsengröße und des Spritzdruckes wird die Ausbringmenge, die Tropfengröße und damit auch die Belagdichte des Pflanzenschutzmittels auf der Pflanze und auf dem Boden beeinflusst. Grundsätzlich gilt, dass grobe Tropfen die Gefahr der Abdrift, aber auch die Belagdichte auf den Pflanzenteilen, verringern.

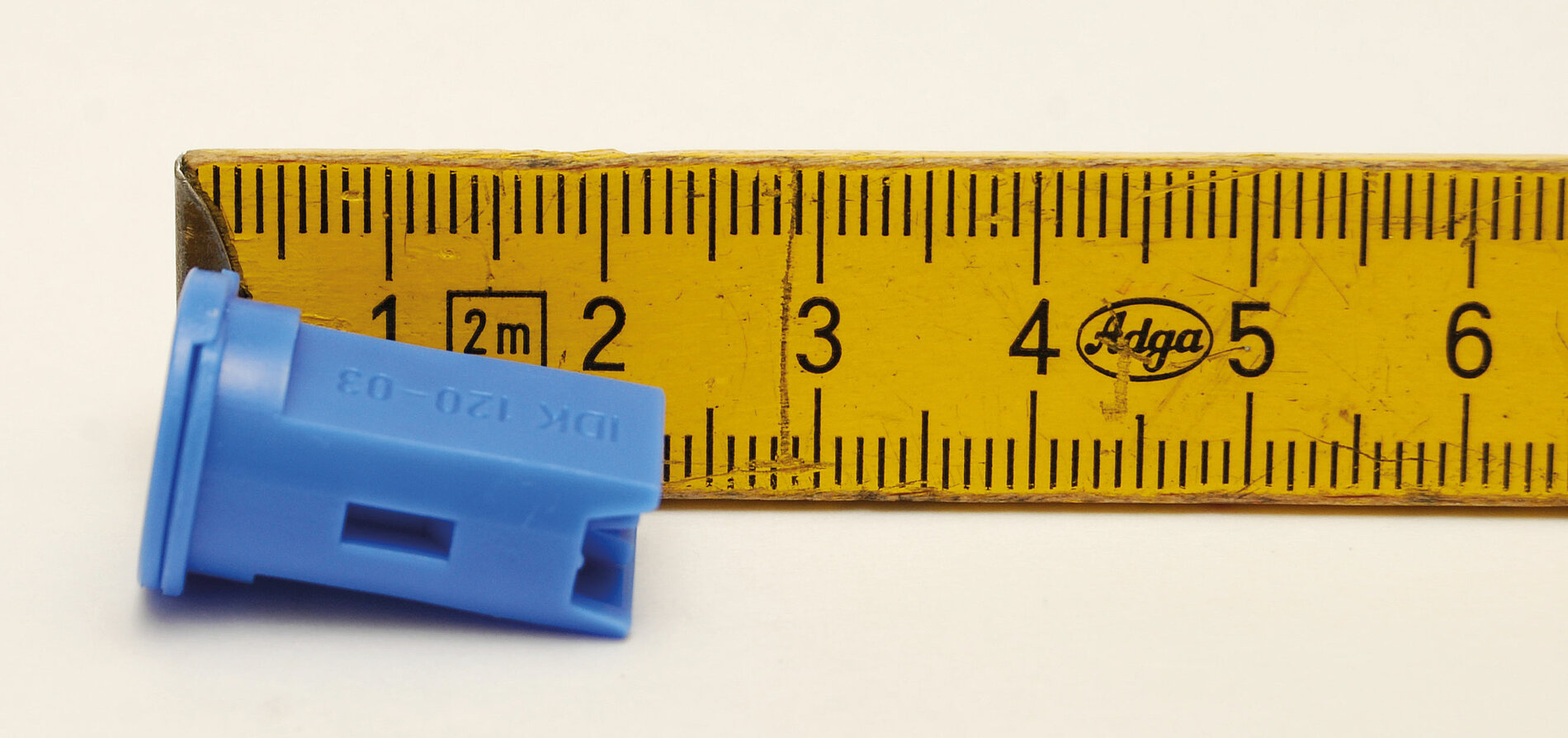

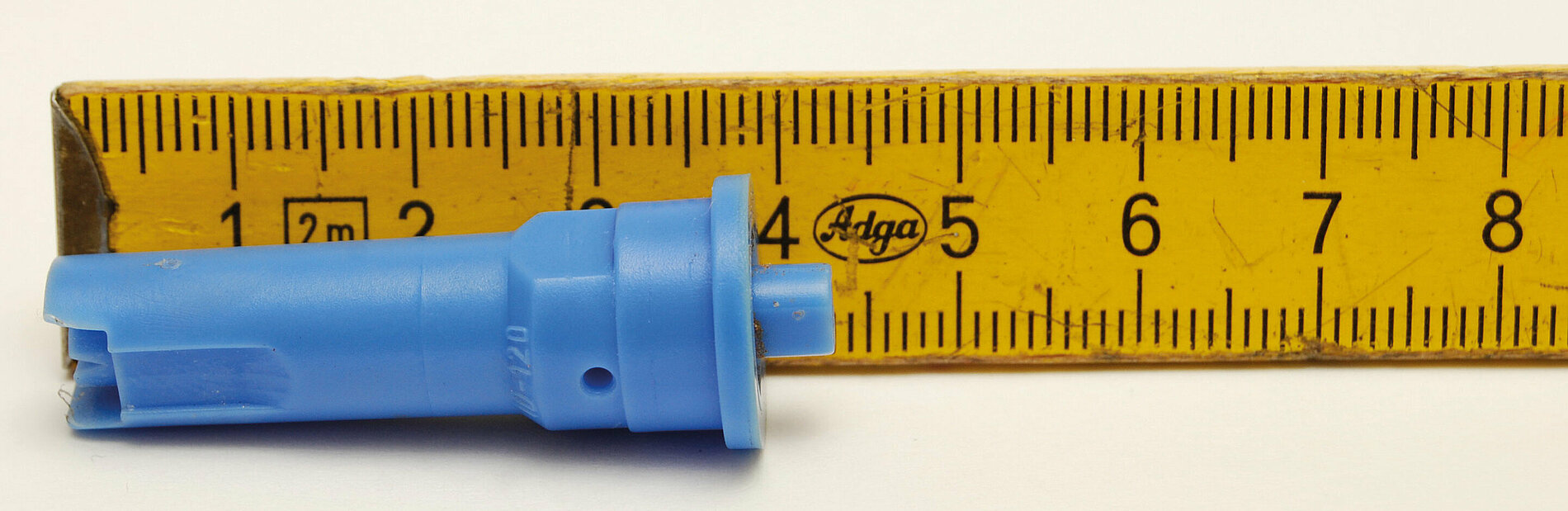

Werden bestimmte Pflanzenschutzmittel verwendet, die mit entsprechenden Mindestabständen zu Gewässern bzw. terrestrischen Strukturen ausgewiesen sind (NW- bzw. NT-Auflagen), hat der Landwirt die Möglichkeit auf Düsen zurückzugreifen, die in das Verzeichnis Verlustmindernde Geräte des Julius-Kühn-Institut (JKI) eingetragen sind. Bei diesen Düsen handelt es sich um die sog. Injektordüsen. Hierbei werden im Wesentlichen zwei Baugruppen unterschieden. Die kompakten mit einer Baulänge von ca. 2 bis 3 cm (Abbildung 12 links) und die langen mit 4 bis 5 cm (Abbildung 12 rechts). Entsprechend ihrer Baulänge ist auch der zu verwendende Spritzdruck unterschiedlich. Die kompakten entfalten ein gutes Tropfenspektrum bei 2 bis 3 bar und die langen bei mehr als 4 bar.

Abbildung 12: links: Kurze IDK Düse der Fa. Lechler. Opt. Spritzdruck 2 bar aufwärts; rechts: Lange ID Düse der Fa Lechler. Opt. Spritzdruck 4 bar aufwärts (Quelle: Kramer)

Tabelle 8: Wasseraufwandmengenbereiche (l/ha) verschiedener Düsengrößen bei zwei Fahrgeschwindigkeiten (6 und 8 km/h) im optimalen Druckbereich der jeweiligen Injektordüse (kompakte 1,5 bis 3,0 bar und lange 4,0 bis 8,0 bar)

| Düsengröße | kompakte Injektordüsen | lange Injektordüsen | ||

| 6 km/h | 8 km/h | 6 km/h | 8 km/h | |

| 1 bar – 3 bar | 1 bar – 3 bar | 5 bar – 8 bar | 5 bar – 8 bar | |

| 02 | 92 – 160 | 69 – 120 | 207 – 261 | 155 – 196 |

| 025 | 115 – 200 | 87 – 150 | 258 – 326 | 194 – 245 |

| 03 | 139 – 240 | 104 – 180 | 310 – 392 | 232 – 294 |

| 04 | 185 – 320 | 139 – 240 | 413 – 522 | 310 – 392 |

| 05 | 231 – 400 | 173 – 300 | 516 – 653 | 387 – 490 |

Neben der Baulänge werden auch noch die Flachstrahl- und Doppelflachstrahl-Injektordüsen unterschieden. Die Doppelflachstrahlvarianten können die sog. Spritzschatten besser ausgleichen und werden im Vorauflauf und bei der Ährenbehandlung eingesetzt. Wird mehr als ein Düsensatz verwendet, empfiehlt sich ein Mehrfachdüsenkörper an der Spritze um die gewünschte Düse schnell und bequem in Arbeitsstellung zu bringen (Abbildung 13).

Relativ neu ist die PulsWeitenModulation (PWM) (Abbildung 14). Mit den PWM-Ventilen an den Düsenkörpern werden die Düsen am Gestänge alternierend mit 20 Hz oder mehr ein- und ausgeschaltet. Die Einschaltzeit (Duty Cycle) kann beliebig verändert werden, was den Ausstoß jeder Düse bei konstantem Spritzdruck und gleichem Tropfenspektrum verändert. Es ist so, als würde während des Spritzens das Düsenkaliber gewechselt.

Eine hohe Schaltfrequenz ist nicht zwangsläufig besser als eine niedrige. Bei jedem Spritzimpuls muss sich der Spritzkegel neu ausbilden. Je häufiger das passiert, desto größer ist unter Umständen der Einfluss auf die Querverteilung. Wie groß solch ein Effekt ist, hängt vor allem von der eingesetzten Düse ab. Eine niedrigere Frequenz kann in Kombination mit hoher Fahrgeschwindigkeit prinzipiell zu Lücken in der Längsverteilung führen. Mit einer alternierenden Schaltung, d. h. abwechselnd pulsieren die benachbarten Düsen, kann dies vermindert oder gar vermieden werden. Die Hersteller der PWM-Systeme geben hier Rahmenbedingungen vor in denen die Systeme sicher funktionieren. Der Durchfluss und die tatsächlich ausgebrachte Aufwandmenge sind bei diesen Systemen nicht mehr alleine abhängig von Düsenkaliber, Druck und Geschwindigkeit sondern auch von der Pulsweite (Duty cycle).

Die PWM eignet sich insbesondere in Regionen, in denen hohe Fahrgeschwindigkeiten gefahren werden, da eine Zielgeschwindigkeit von 15 – 20 km/h mit einem Düsenkaliber nicht zu realisieren ist. Weitere Einsatzgebiete sind Betriebe mit unregelmäßig geformten Flächen, mit Flächen, die viele Hindernisse wie Masten, Teiche etc. aufweisen und Betriebe mit vielen Teilstücken. Hier kommt die Fähigkeit der PWM zur sog. Kurvenkompensation zum Tragen, das das Problem unterschiedlicher Aufwandmengen bei Kurvenfahrten löst. Am Vorgewende ergibt sich zum einen durch die Einzeldüsensteuerung die Reduktion von Lücken bzw. Doppelanwendungen bei nicht rechtwinklig zulaufenden Schlägen, zum anderen wird auch in der Beschleunigungsphase die gleiche Aufwandmenge mit dem gleichen Tropfenspektrum ausgebracht.

Was bietet also PWM, was andere Systeme nicht oder nur eingeschränkt können?

- Einzeldüsensteuerung – sinnvoll am Vorgewende, wenn Felder nicht rechteckig zulaufen

- Gleiche Aufwandmenge und Tröpfchengröße auch bei unterschiedlichen Geschwindigkeiten und beim Beschleunigen und Abbremsen am Vorgewende (wichtig bei hohen Fahrgeschwindigkeiten)

- Kurvenkompensation bei kurvigen Fahrgassen und beim Umfahren von Hindernissen ohne Unter-/Überdosierungen

- Variation der Ausbringmenge bei teilflächenspezifischer Bewirtschaftung (z. B. Wachstumsregler- und Flüssigdüngerausbringung)

4. Ausblick

Die Entwicklungen im Bereich der Pflanzenschutztechnik konzentrierten sich in der Vergangenheit auf die Optimierung des Gerätes. So verringerten z. B. neue Düsen die Abdrift und optimierte Gestängeaufhängungen verringerten Über- und Unterdosierungen. In absehbarer Zukunft werden in der Praxis durch den verbreiteten Einsatz von GPS-Lenksystemen in Kombination mit satelliten- und/oder sensorgestützten Bestandesinformationen die vorhandenen Techniken dazu genutzt, die tatsächlich behandelte Fläche auf das notwendige Maß zu beschränken: Pflanzenschutzmittel werden nur dort appliziert, wo es nötig ist. Das kann von der Bandspritzung über eine Nestbehandlung bis zur Einzelpflanzenbehandlung (Spot Spraying) optimiert werden. Hier bietet die Technik der Pulsweitenmodulation (PWM) in Verbindung mit neu entwickelten Düsen (z. B. SpotFan Düsen) die Möglichkeit, unterschiedliche Aufwandmengen mit dem gleichen Tropfenspektrum auszubringen.

Vervielfältigung und Übertragung einzelner Textabschnitte, Zeichnungen oder Bilder (auch für den Zweck der Unterrichtsgestaltung) sowie Bereitstellung des Merkblattes im Ganzen oder in Teilen zur Ansicht oder zum Download durch Dritte nur nach vorheriger Genehmigung durch DLG e.V., Servicebereich Marketing, Eschborner Landstraße 122, 60489 Frankfurt am Main, Tel. +49 69 24788-209, M.Biallowons@DLG.org