Reduktionsstrategien für Fett, Zucker und Salz in Lebensmitteln Teil 5 – Blueprinting als Instrument im Rezepturmanagement

DLG-Expertenwissen 14/2018

Autorin:

Mag.a Adelheid Völkl M.A.,

Regulatory Analyst

Global Regulatory Services

Leatherhead Food Research, Epsom, Surrey, Vereinigtes Königreich

adelheid.voelkl@leatherheadfood.com

Die Lebensmittelindustrie steht unter dem beständigen Druck, Produkte zu reformulieren, und dieser Umstand, in Verbindung mit laufendem Rezepturmanagement, stellt eine wesentliche Herausforderung für Fach- und Führungskräfte dar. Die meisten Zutaten erfüllen wichtige technologische Funktionen. Dies muss berücksichtigt werden, ebenso wie Aspekte der Rohstoffverfügbarkeit, gesetzliche Vorgaben und ökonomische Gesichtspunkte. Das verlangt eine komplexe Rezepturverwaltung, die diese Faktoren gegeneinander abwägt, ohne die sensorische Qualität des Produkts zu beeinträchtigen. Als hilfreiches Werkzeug wird dazu in diesem Expertenwissen die wissenschaftliche Methode des sogenannten Blueprinting im Rahmen der Entwicklung von Lebensmitteln und Getränken vorgestellt. Dabei werden die Anwendungsmöglichkeiten von Blueprinting speziell bei der Reduzierung von Salz, Fett und Zucker beleuchtet. Solche Modifikationen des Blueprints (dem „Bauplan“ eines Produkts) – unabhängig davon, ob es sich um Änderungen an Art oder Menge von Zutaten handelt – verändern das Produkt auf grundlegende Weise. Blueprinting dient dazu, die mit einer solchen Reformulierung einhergehenden Veränderungen nachzuvollziehen und steuern zu können. Um aufzuzeigen, wie solche Produktveränderungen analysiert und Lösungen erarbeitet sowie umgesetzt werden können, wird der Blueprinting-Prozess am Beispiel eines Gebäckes mittels Mikroskopie, Textur- und Sensorik-Analyse dargestellt. Darüber hinaus wird demonstriert, wie sich der auf diese Weise erstellte Blueprint des Produkts ändert, wenn anschließend der Zuckeranteil in der Rezeptur gesenkt wird.

Die Herausforderung Reformulierung

Für die Reformulierung eines Produkts gibt es zahlreiche Anlässe und jedes Lebensmittelunternehmen sieht sich früher oder später mit dieser Herausforderung konfrontiert. Die Gründe für eine Reformulierung können vielfältig sein und reichen von einer einfachen Ressourcenänderung, wenn eine Zutat nicht mehr zur Verfügung steht oder zu teuer wird, bis zu komplexen Modifikationen an der Rezeptur zwecks Anpassung an Kundenwünsche oder aufgrund von Innovationsdruck. Das kurzlebige, sich schnell ändernde Umfeld der Lebensmittel- und Getränkeindustrie erfordert kreatives Denken, schnelle Antworten und kostengünstige Prozesse, um die Nachfrage nach gehaltvollen und schmackhaften Produkten zu befriedigen.

Dabei sorgen immer neue Trends für ständige Änderungen in der Marktlandschaft. Eine der aktuell vorherrschenden Strömungen ist das Streben nach gesunder Ernährung, z. B. durch Lebensmittel, die weniger Salz, Fett und Zucker enthalten. Doch eine Reduktion dieser Zutaten stellt aufgrund ihrer Schlüsselposition in der Rezeptur und der zahlreichen Funktionen, welche sie im Produkt erfüllen, eine enorme Herausforderung dar. Änderungen in der Produktzusammensetzung können sich negativ auf die technischen Verarbeitungseigenschaften, die Produktqualität, die Lebensmittelsicherheit, die Haltbarkeit, die sensorischen Eigenschaften und letztlich auf die Verbraucherakzeptanz auswirken. Damit stellt sich die Frage, wodurch diese Zutaten zu ersetzen sind, oder wie der Verarbeitungsprozess anzupassen ist, um nachteiligen Nebeneffekten entgegenzuwirken. Zur Beantwortung dieser Fragen muss zunächst verstanden werden, welche Rolle Salz, Fett und Zucker im Produkt spielen. Dies ist eines der zahlreichen Anwendungsgebiete für das Instrument des Blueprinting.

Herausforderung Salz-Reduktion

Salz erfüllt in Lebensmitteln eine Vielzahl von Funktionen. Dazu gehören die offensichtlichen sensorischen Effekte wie Salzigkeit und Geschmacksverbesserung, aber auch geschmacksverändernde Wirkungen wie die Unterdrückung von Bitterkeit oder die Verstärkung von Süße. Darüber hinaus gibt es zahlreiche technologische Funktionen und Wirkungen, die es zu berücksichtigen gilt. Salz spielt aufgrund seines Einflusses auf die Wasseraktivität und seiner antibakteriellen Eigenschaften auch eine wichtige Rolle für die Haltbarkeit eines Produkts. Dies zeigt sich besonders bei salzreichen Lebensmitteln wie gepökeltem Fleisch oder in Salzlake eingelegtem Gemüse.

Weniger offensichtlich aber vielleicht noch wichtiger sind die technologischen Rollen, die Salz beispielsweise in der Backwaren- oder Fleischindustrie erfüllt. Brotteig ohne Salz ist klebrig und damit schwierig zu verarbeiten. Salzlose Brotlaibe oder Brötchen sind nicht sehr formstabil und haben auch nach dem Backen eine helle Kruste. Bei Fleischprodukten interagieren Salzionen mit Proteinen und beeinflussen so die Struktur und Textur von Würsten und ähnlichen Produkten. Diese Wirkungen sind für die allgemeine Produktqualität von zentraler Bedeutung und lassen sich mit Salzersatzstoffen nur sehr schwer nachbilden. Dennoch gibt es Mittel und Wege, Salz in den Rezepturen zu reduzieren.

Einerseits können Salzersatzstoffe dort eine Option sein, wo Salz eher aus Gründen des Geschmacks als aus technologischer Notwendigkeit eingesetzt wird. Die Rede ist hier zum Beispiel von Verbindungen, in denen Natrium, welches aufgrund seiner physiologischen Effekte die treibende Kraft hinter einer Salzreduktion ist, reduziert und durch andere Mineralien wie Kalium ersetzt wird, oder von Mischungen verschiedener Stoffe und sogar Kräutern, Gewürzen und Geschmacksverstärkern. So wird der Verlust von Salzigkeit durch andere interessante Geschmackseindrücke substituiert und damit die Attraktivität des Produkts aufrechterhalten.

Andererseits gibt es aber auch technologische Lösungen. Da bei trockenen Salzanwendungen der Salzgeschmack davon abhängig ist, wie schnell sich die Salzkristalle im Mund auflösen, kann man den Auflösungsprozess beschleunigen, indem die Oberfläche der Salzkristalle vergrößert wird. Dies ist auf zweierlei Weise möglich. Zum einen lässt sich die Salzkorngröße reduzieren, z. B. durch Herstellung von Mikro- oder Nano-Salzpartikeln; zum anderen können inerte Materialien mit einer Mikroschicht aus Salz überzogen werden.

Eine weitere technologische Lösung besteht darin, die Struktur des Produkts zu verändern. Dies kann Modifikationen sowohl an dessen Mikro- als auch an der Makrostruktur bedeuten. Eine andere Methode einen Effekt zu erzielen, besteht im Erzeugen von Kontrasten im Produkt durch Verwendung getrennter salzreicher und salzarmer Schichten. So ergibt sich ein ausgeprägtes salziges Geschmacksempfinden, obwohl der Salzgehalt im Produkt insgesamt gesenkt wurde.

Reduzierung von Fett in Produkten

Es gibt gute Gründe, warum fettreiche Produkte so beliebt sind: Fett hat nicht nur einen Eigengeschmack, es ist auch ein Hauptträger für lipophile Geschmackskomponenten und beeinflusst Geschmack auf vielfältige Weise. Wie Zucker wirkt sich Fett ebenfalls auf die Produktfarbe aus und trägt in Rezepturen mit hohem Fettanteil wesentlich zum Produktvolumen bei. Besonders signifikant ist seine Rolle bei der Erzeugung von Textur und Mundgefühl, wo es Empfindungen wie körperreich, glatt und cremig vermittelt. Weil es das Produktverhalten bei warmer bzw. kalter Temperatur hinsichtlich des Schmelz-/Gefrierpunktes beeinflusst, macht es beispielsweise Eiskrem oder Schokolade zu einem noch größeren Genuss. Außerdem ist Fett ein wichtiger Emulsionspartner.

Im Rezept Fett durch eine andere Zutat zu ersetzen, ist schwierig. Zwar sind spezielle Fettersatzstoffe wie z. B. Zitrusfaser auf dem Markt, diese können jedoch das Mundgefühl oder die technologischen Eigenschaften und vor allem den Geschmack nicht vollständig ersetzen bzw. nachempfinden. Eine weitere Möglichkeit zur Fettreduzierung ist der Einsatz von Emulsionen, entweder als Multi-Emulsionen, z. B. Wasser-in-Öl-in-Wasser (W/O/W) oder Emulsionen mit geringerer Tröpfchen-Größe, was insgesamt zu einer größeren Anzahl von Tröpfchen und damit einer größeren Reaktionsoberfläche für die Interaktion mit anderen Zutaten führt. Dies kann jedoch dem Clean-Label-Anspruch im Wege stehen oder es wird der Einsatz vieler unterschiedlicher Zusatzstoffe wie Emulgatoren, Stabilisatoren und Aromen erforderlich.

Praxisgerechte Ansätze zur Reduzierung von Zucker

Zucker, hier gleichbedeutend mit Saccharose, hat ähnliche Eigenschaften und Funktionen wie Salz. Wer an Zucker denkt, denkt zunächst an dessen Sensorik: er erzeugt Süße, unterdrückt aber auch Wahrnehmungen wie bitter und sauer. Technologisch betrachtet ist Zucker ein sehr vielseitiger Inhaltsstoff, der z. B. das farbliche Aussehen von Backwaren beeinflusst, wo Kohlenhydrate für die Bräunung zuständig sind. Bei vielen Lebensmitteln, von Kuchen bis Karamellen, ist Zucker ein zentraler Bestandteil für die Erzeugung von Textur und Mundgefühl. Die Eigenschaften der sich auflösenden und wieder formierenden Zuckerkristalle sind für das gleichmäßige Schmelzen bei Weichkaramellen wie Fudge, für die Knusprigkeit von Keksen oder für die Cremigkeit von Eiskrem wichtig. Für Fermentationsprozesse benötigte mikrobiologische Kulturen nutzen häufig Zucker als Substrat. Seine physikalischen Eigenschaften, wie die Senkung der Wasseraktivität, beeinflussen die Haltbarkeit und Lagerfähigkeit sowie den Koch- und Gefrierpunkt von Flüssigkeiten. Als Hauptzutat dient Zucker maßgeblich zur Erzeugung von Volumen. Das macht es schwierig, ihn einfach wegzulassen.

Die einfachste Lösung für das Problem der Zuckerreduktion ist der Einsatz von Zuckerersatzstoffen wie Zuckeraustauschstoffen oder künstlichen Süßstoffen. In der Regel muss dazu eine auf das jeweilige Produkt exakt zugeschnittene Mischung verschiedener Substanzen zusammengestellt werden, denn aufgrund ihres charakteristischen Eigengeschmacks können viele Süßstoffe nicht als alleiniges Süßungsmittel eingesetzt werden. Ebenso sind weitere technologische Eigenschaften zu berücksichtigen.

Aber auch der Zucker selbst kann modifiziert werden, so dass er süßer schmeckt, indem die Größe der Zuckerkristalle reduziert bzw. ihre Struktur verändert wird, wodurch der Gebrauch großer Mengen nicht mehr nötig ist. Zudem kann – wie auch bei Salz – die Produktstruktur geändert werden, um einen Effekt zu erzielen. Eine weitere Option ist der gezielte Einsatz sensorischer Täuschung: durch das Hinzufügen von Farbe und/oder Aromen, z. B. Vanille- oder Fruchtaromen, lässt sich durch die Synergie der Sinne die Geschmacksempfindung von Süße intensivieren.

Abgesehen davon ist zu bedenken, dass Verbraucher Zuckerreduzierung in der Regel mit einer Energiereduzierung gleichsetzen. Aus technologischer Sicht geht jedoch eine erfolgreiche Zuckerreduzierung nicht automatisch Hand in Hand mit einem geringeren Energiegehalt. Tabelle 1 zeigt anhand eines Beispielprodukts, bei dem der Zuckergehalt reduziert wurde ohne die restliche Rezeptur anzupassen, dass Zuckerreduzierung allein das Ziel verfehlen kann, denn unter Umständen ist der Energiegehalt des modifizierten Produkts sogar höher statt niedriger.

Letztendlich, um Verbrauchererwartungen zu erfüllen und ein erfolgreiches, gesünderes Produkt zu schaffen, sollte eine verbraucherorientierte Reformulierung immer zum Ziel haben, den Energiegehalt ebenfalls zu senken. Dies gilt besonders für die Reduktion von Zucker und Fett. In der Regel bedeutet dies Anpassungen über die gesamte Rezeptur hinweg, wobei es zu Verschiebungen der Zutatenverhältnisse kommt und neue Komponenten zum Abmildern der technologischen Auswirkungen dieser Reduktionen hinzugefügt werden.

Tabelle 1: Berechnung des Energiegehalts für nicht-zuckerreduzierte und zuckerreduzierte Kekse

| Keks 1 (Rezeptur mit normalem Zuckeranteil) | Keks 2 (zuckerreduziert) | |||

| Gewicht (g) | Energie (kcal) | Komponente | Gewicht (g) | Energie (kcal) |

| 100 | 900 | Fett | 100 | 900 |

| 100 | 400 | Zucker | 50 | 200 |

| 200 | 800 | Mehl | 200 | 800 |

| 400 | 2100 | Gesamt | 350 | 1900 |

| 525 | Energie/100 g | 543 | ||

Was bedeutet Blueprinting und wozu dient es?

Wie oben aufgezeigt üben Salz, Fett und Zucker vielfältigen Einfluss auf ein Produkt aus und erfüllen in der Rezeptur unterschiedlichste Aufgaben. Oft ist es schwierig, all diese Aspekte im Blick zu behalten. Hier kommt Blueprinting ins Spiel. Es hilft dabei, das Produkt selbst und die Aufgaben, welche jede einzelne Zutat und jeder Verarbeitungsparameter darin erfüllen, besser zu verstehen, wodurch dem Produktentwickler die Kontrolle über das Produkt in die Hand gelegt wird.

Der Begriff „blueprint“ kommt aus dem Englischen und bedeutet so viel wie „Bauplan“. Der Zweck eines Blueprints ist also tatsächlich die Erarbeitung eines Planes des Produkts und jeder darin enthaltenen Komponente, welcher aus durch wissenschaftliche Methoden ermittelten technischen Informationen zusammengestellt wird. Es lassen sich so Fragen etwa zur Lokalisation und zum genauen Zustand der einzelnen Komponenten im Produkt beantworten. Diese Daten werden mit Informationen zur Produktstruktur, -textur und -sensorik kombiniert, was schließlich den eigentlichen Blueprint ergibt – ein Gesamtbild, das Einzelheiten über den Ursprung von Produkteigenschaften ersichtlich macht, wodurch eine zielgerichtete Steuerung dieser Angelpunkte ermöglicht wird.

Ziele des Blueprinting

Das große Volumen an Daten, welches in die Erstellung eines solchen Blueprints einfließt, lässt sich in konkrete Ziele umsetzen: die Erstellung einer objektiven und umfassenden Produktspezifikation, anhand derer jegliche Modifikationen – etwa im Produktionsprozess oder an den Zutaten – benannt, quantifiziert und nachverfolgt werden können; das Nachvollziehen der den messbaren sensorischen Veränderungen zugrunde liegenden Mechanismen; und schließlich der Aufbau eines wissenschaftlichen Verständnisses für das Produktverhalten. So ermöglicht Blueprinting dem Produktentwicklungsteam, auf kontrollierte und zielgerichtete Weise zu arbeiten, um Entwicklungsziele schneller und ohne kostspielige Umwege zu erreichen.

In der Praxis bietet Blueprinting endlos viele Anwendungsmöglichkeiten. Gleich, ob es um die Formulierung gesünderer Clean-Label-Produkte, den Einsatz neuer Produktionstechnologien oder das Erzielen einer standardisierten Verarbeitungsqualität über alle Produktionsstandorte hinweg geht – Blueprinting kann bei der Beantwortung jeder Fragestellung, vom effektiven Einsatz neuer Zutaten und Verpackungsmaterialien bis zum Ergründen von Problemen, bei der Produktion oder lebensmittelrechtlicher Konformität unterstützend eingesetzt werden. Die Herangehensweise und Methodik wird von Experten individuell auf das jeweilige Problem zugeschnitten, um die benötigten Antworten in Form eines umfassenden Gesamtbildes zu liefern, welches dann auch in Zukunft auf jeden ähnlich gelagerten Fall oder jede verwandte Fragestellung übertragen werden kann. Dadurch wird Blueprinting zu einer sinnvollen Investition.

Diese Daten lassen sich dann mit Messdaten aus der Rheologie und/oder Texturanalytik kombinieren. Bei diesen Methoden ist es wichtig, sorgfältig zu prüfen, ob und wie sie angewendet werden können. Die Rheologie zum Beispiel ist generell eher bei flüssigen und halbfesten Proben wie Cremes und Mayonnaisen einsetzbar, während Texturanalytik hingegen für praktisch jedes Produkt geeignet ist, einschließlich gelartiger, fester und Mehrkomponenten-Produkte wie Joghurts, Kuchen, Fischstäbchen oder Nudeln. Für valide und aussagekräftige Ergebnisse sind die Form der Sonde und der Versuchsaufbau von ausschlaggebender Bedeutung. Deshalb ist es wichtig, vor Beginn der Testphase Experten hinsichtlich der anzuwendenden Methode zu konsultieren. Letztlich gilt aber: je mehr verschiedene Methoden angewandt werden, desto breiter ist die gewonnene Datenbasis und desto umfassender das Gesamtbild.

Abschließend wird das Produkt sensorischen Analysen unterzogen, um im Labor gemachte Beobachtungen mit tatsächlichen menschlichen Sinneseindrücken in Verbindung zu bringen. Dies kann einerseits anhand deskriptiver Tests erfolgen, die dafür bestimmt sind, jene Merkmale zu identifizieren und nachzuverfolgen, die mit physikalischen Messergebnissen korrelierbar sind. Zum Beispiel kann die Knusprigkeit eines Kekses mit Daten aus der Texturanalyse zur notwendigen maximalen Kraft zum Zerbrechen dieses Kekses verknüpft werden. Andererseits gibt es Verbrauchertests, welche Merkmals- und Wahrnehmungsveränderungen analysieren, um herauszufinden, ob sich diese auf Liking oder Präferenz auswirken oder ob die analytisch ermittelten Veränderungen überhaupt von einem ungeschulten Verbraucher wahrgenommen werden.

Die „Zutaten“ eines Blueprints

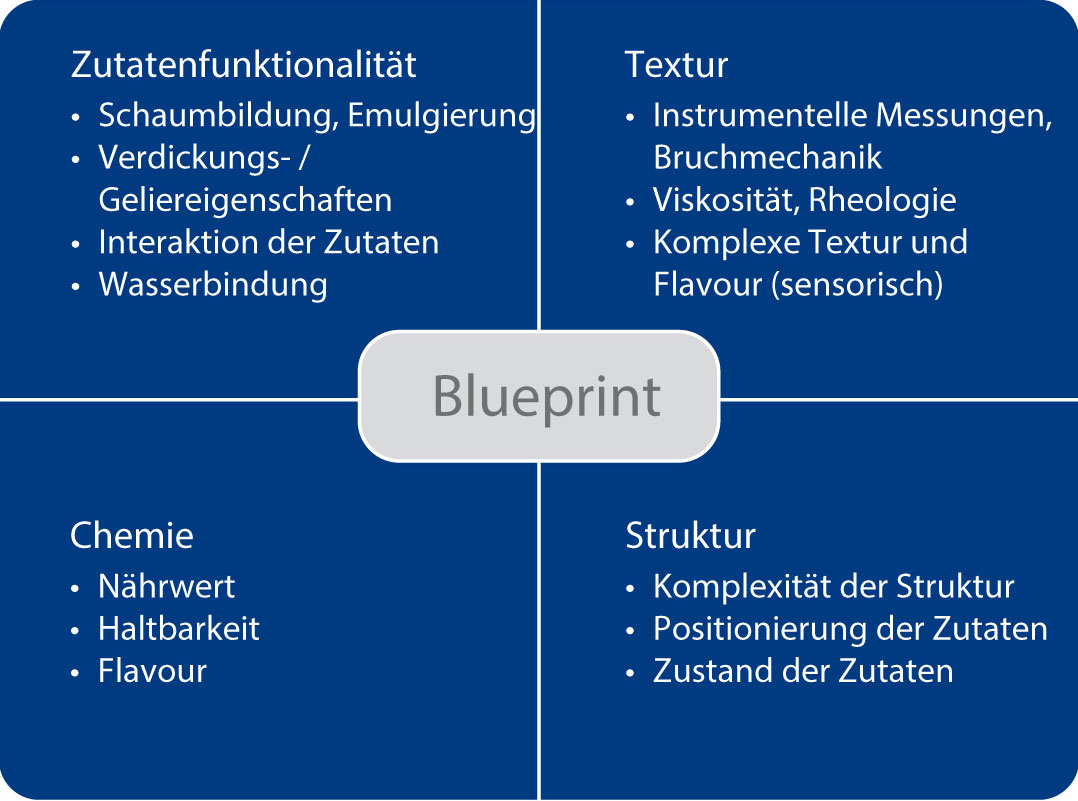

Mit Hilfe wissenschaftlicher Methoden beleuchtet ein Blueprint unterschiedliche Aspekte wie die Funktionalität der Zutaten, die Textur, die chemischen Eigenschaften und die Struktur (vgl. Abbildung 1). Wichtige Werkzeuge sind hierzu Lichtmikroskopie, Rasterelektronenmikroskopie, rheologische Messungen und instrumentelle Texturanalyse. Humansensorische Analytik ist unverzichtbar, um die Ergebnisse der physikalischen Messungen und Beobachtungen mit der eigentlichen Konsumentenerfahrung und Produktakzeptanz zu korrelieren. Dazu werden deskriptive und affektive Methoden herangezogen.

Jede Untersuchungsmethode erbringt Daten zu unterschiedlichen Bereichen: Mikroskopie – sowohl Licht- als auch Rasterelektronenmikroskopie – ist unerlässlich bei der Erforschung von Mikrostrukturen und dabei, festzustellen, wo sich die einzelnen Komponenten physisch im Produkt befinden und wie sie über die gesamte Produktstruktur hinweg verteilt sind. Auf diese Weise können Informationen beispielsweise zur Luftverteilung, der Aggregation und Interaktion von Proteinen und Kohlenhydraten oder dem Verhalten von Fetten unter unterschiedlichen Bedingungen, z. B. bei veränderter Verarbeitungstemperatur, erhalten werden.

Blueprints in der Praxis

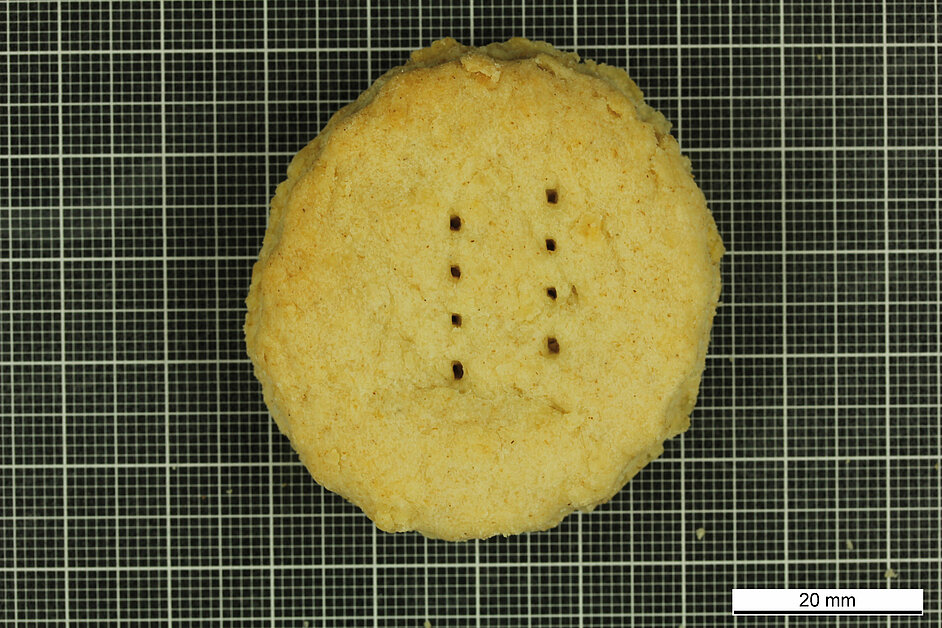

Die praktischen Anwendungsmöglichkeiten von Blueprints sind quasi unbegrenzt. Die grundlegenden Schritte zur Erstellung eines Blueprints werden im folgenden Abschnitt anhand eines Kekses mit reduziertem Zuckergehalt veranschaulicht. Dazu wurden zwei Arten Kekse hergestellt: Keks 1 mit einer simplen Rezeptur mit 18 % Zuckeranteil und Keks 2, bei dem der Zucker vollständig durch einen Zuckeraustauschstoff ersetzt wurde. Wie in Abbildung 2 zu erkennen ist, wird der Unterschied zwischen beiden Varianten sofort offensichtlich: Keks 1 weist eine deutliche Bräunung auf und ist größer. In der Folge wird die Erstellung des Blueprints eine gründliche Analyse beider Kekse umfassen, um die für diese und weitere Unterschiede verantwortlichen Mechanismen aufzudecken. Als letzte Konsequenz werden die Produkteigenschaften somit erklärt und dadurch kontrollierbar.

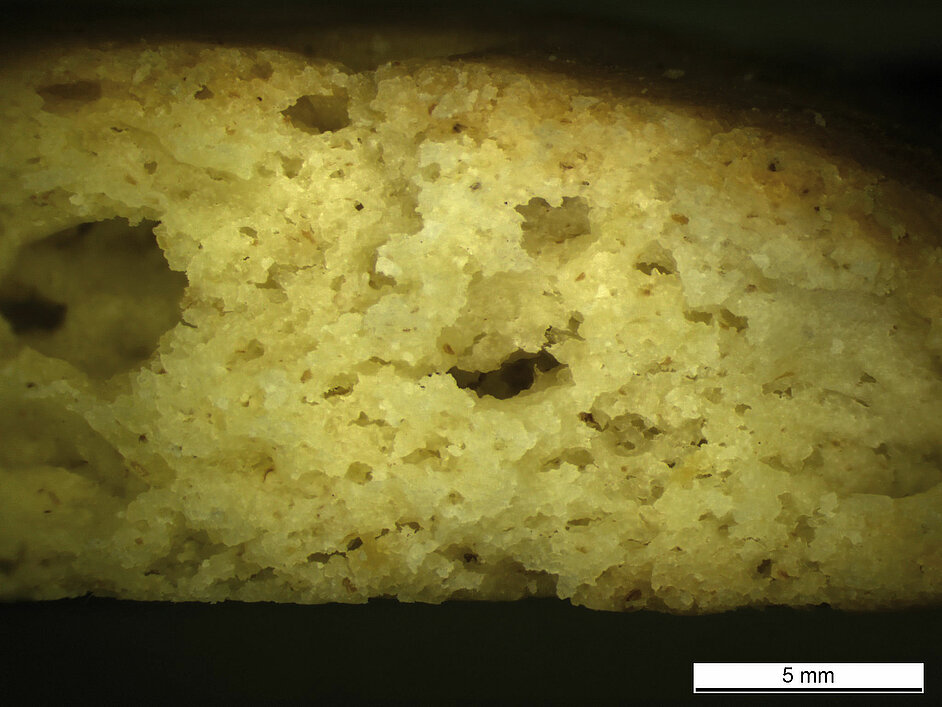

Abbildung 3 zeigt die jeweilige Krume unter dem Stereomikroskop bei geringer Vergrößerung. Hier werden weitere Unterschiede augenfällig, die erste Hinweise dafür geben, warum Keks 2 kleiner ist: Die Luftblasenstruktur ist sehr unterschiedlich, auch wenn die Ursache hierfür auf dieser Stufe der Untersuchung noch nicht ersichtlich ist. Was aber durchaus schon jetzt beobachtet werden kann, ist, dass die Luftblasenstruktur auch der Grund dafür ist, warum Keks 2 weniger aufgegangen und sehr viel dünner ist als Keks 1.

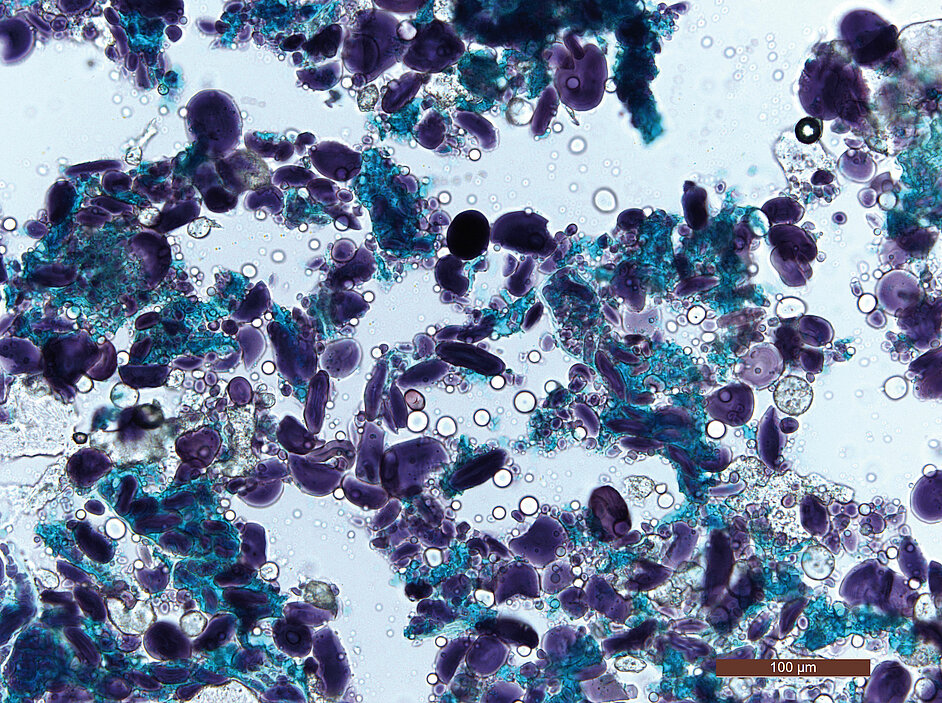

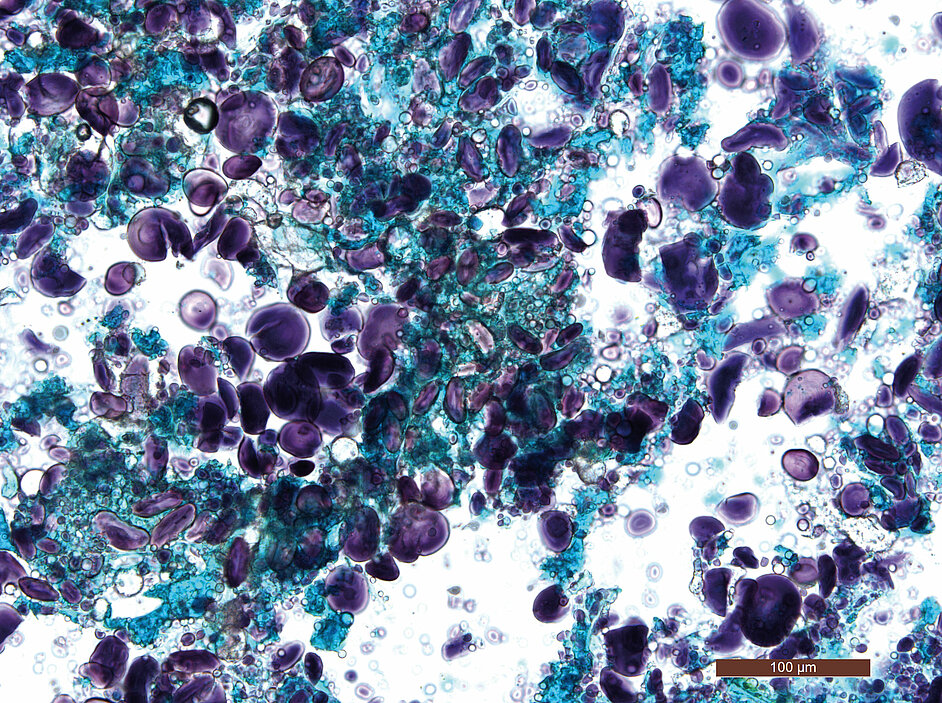

Mit Hilfe gefärbter Schnitte der Kekskrumen, betrachtet unter dem Lichtmikroskop (Abbildung 4), können zusätzliche Informationen gesammelt werden, während der jeweilige Blueprint beider Produktvarianten Form anzunehmen beginnt. In diesem Querschnitt wird die unterschiedliche Verteilung der Luftblasen im Keks offensichtlich: während Keks 1 eine luftig-schaumige Struktur und viele Gaseinschlüsse aufweist (weiße Bereiche), zeigt Keks 2 dagegen eine dichte Struktur mit kaum eingeschlossener Luft in der Krume. Die ersten Ansätze einer möglichen Erklärung für diesen Umstand ergeben sich aus den sichtbaren Unterschieden in der Struktur von Kohlenhydraten (lila) und Protein (grün). Bei Keks 1 ist die Verteilung recht gleichmäßig. Die Stärkeelemente sehen relativ vollständig verquollen bzw. ausgebacken aus und das Protein ist gleichmäßig darum herum verteilt. Dagegen scheint in Keks 2 eine starke Aggregation, gekoppelt mit einer sehr unregelmäßigen Verteilung des Proteins vorzuliegen und die Stärke erscheint nur teilweise gegart.

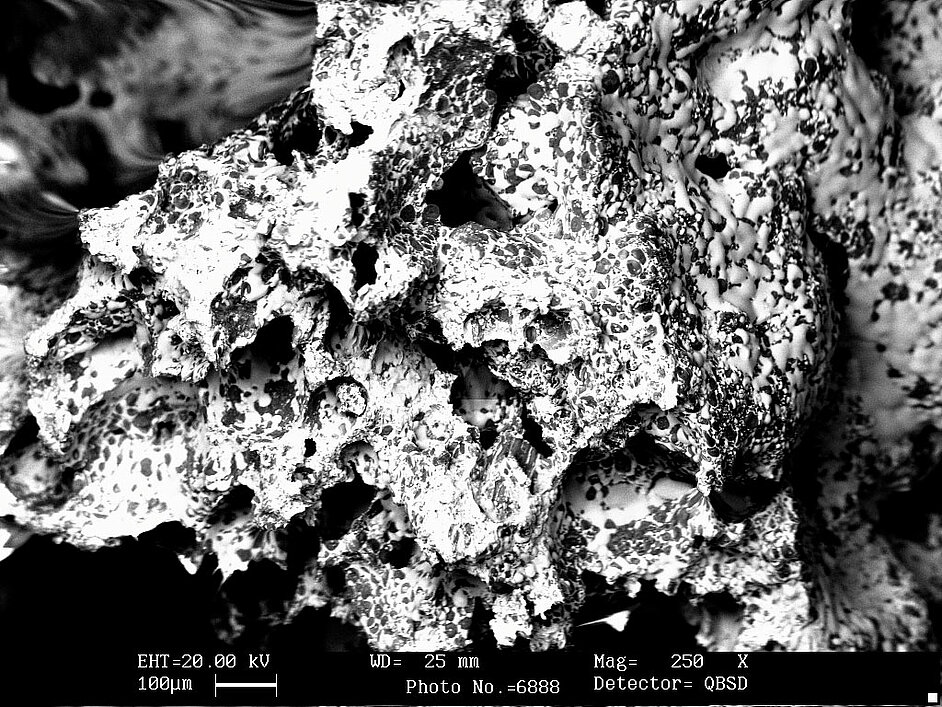

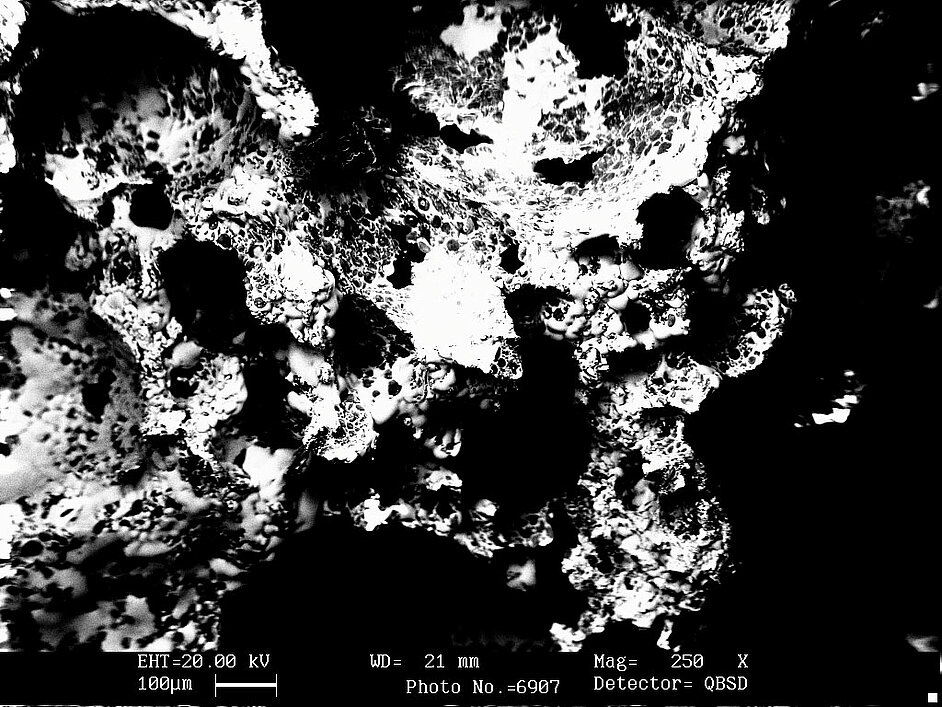

Ein zusätzlicher Blick durch das Rasterelektronenmikroskop (Abbildung 5) enthüllt sowohl weitere Details über die Luftverteilung als auch über die Positionierung der Fettkomponente im jeweiligen Produkt. Auffälligerweise scheint das Fett (die helleren Bildbereiche) in Keks 1 die Krume gleichmäßig zu überziehen, ist jedoch bei Keks 2 nur teilweise über die Oberfläche verteilt.

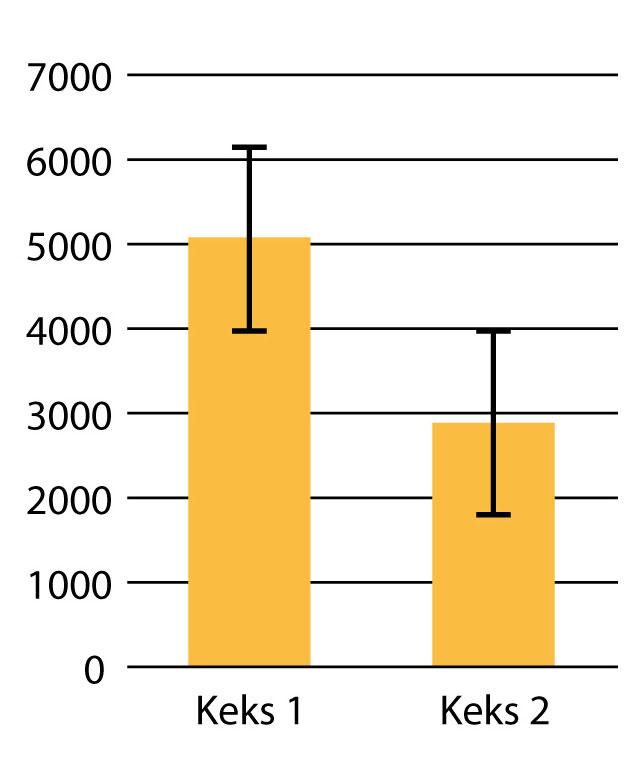

Nun lassen sich schon aufgrund der visuellen Beurteilung der Krumenstruktur Unterschiede in der Textur vermuten. Eine instrumentelle Texturanalyse beider Kekse bestätigt, dass sehr viel weniger Kraftaufwand nötig ist, um Keks 2 zu zerbrechen (vgl. Abbildung 6), was auf eine weichere Krume hindeutet.

Schließlich müssen diese Ergebnisse durch sensorische Analyse einen Kontext erhalten. Ein geschultes Panel deskriptiv-sensorischer Prüfer stellte fest, dass Keks 1 eine dunklere Farbe, eine festere und knusprigere Textur sowie einen süßen, harmonischen Geschmack aufwies. Dagegen wurde Keks 2 als bleich mit ungleichmäßiger Färbung, einer weichen, mehligen Textur und einem weniger süßen Geschmack beschrieben. Dies bestätigt, dass die im Labor beobachteten Unterschiede zu sensorisch klar wahrnehmbaren Differenzen führen. Beispielsweise kann nun die Theorie aufgestellt werden, dass eine kompaktere Struktur in einer weniger knusprigen Krume resultiert und die weniger verquollene Stärke für die mehlige und weichere Qualität des Keks verantwortlich sein könnte.

Ergebnisse des Blueprinting

Anhand der Informationen, die durch den im Vorherigen demonstrierten, einfachen Blueprint gewonnenen wurden, können für die gefundenen Probleme nun Lösungsansätze erarbeitet werden. Die möglichen Lösungen reichen von Rezeptänderungen bis zu Modifikationen im Produktionsprozess. Ein Ziel könnte zum Beispiel sein, die Teigbelüftung in Keks 2 zu verbessern. Ein anderes könnte die Anpassung des Geschmacks- und Farbprofils sein. Dabei ist es die Aufgabe der Entwickler, mittels weiterer sensorischer Tests unter Einsatz von Konsumenten-Panels zu bestimmen, welche Aspekte hier am dringlichsten zu behandeln sind bzw. die größte Relevanz haben. So lassen sich mithilfe des Blueprinting nicht nur Informationen über mögliche Ursachen gewinnen, sondern auch entsprechende Lösungsansätze priorisieren.

Fazit

Produkt-Refomulierungen wie etwa die Reduktion von Salz-, Fett- und Zuckergehalt stellen Lebensmittelhersteller mitunter vor große Herausforderungen, doch Blueprinting kann helfen, diese Herausforderungen erfolgreich zu meistern. Zu diesem Zweck wird mittels wissenschaftlicher Methoden ein Blueprint erstellt, mit dessen Unterstützung die Eigenschaften eines Produkts und deren allfällige (mögliche) Veränderungen objektiv qualifiziert und quantifiziert werden. Auf diese Weise können Produktentwicklungen und -innovationen sehr viel schneller und zielgerichteter umgesetzt werden, was Hersteller letztlich in eine stärkere Ausgangsposition im Marktwettbewerb versetzt.

Kontakt

DLG-Fachzentrum Lebensmittel • Bianca Schneider-Häder • Tel.: +49 (0) 69 24 788-360 B.Schneider@DLG.org