Robotik - Roboter in der Lebensmittelindustrie

DLG-Expertenwissen 01/2015

Die ehemaligen Sklaven übernehmen immer anspruchsvollere Tätigkeiten

Download Druckversion

Autor:

Prof. Dr. H. J. Buckenhüskes

DLG-Fachzentrum Ernährungswirtschaft

H.Buckenhueskes@DLG.org

In Zusammenarbeit mit dem DLG-Arbeitskreis Roboter in der Lebensmittelindustrie.

Einleitung

Monotones Kommissionieren und Kontrollieren übersteigen die menschliche Konzentrationsfähigkeit – sowohl Objektivität als auch Zuverlässigkeit nehmen mit der Zeit immer weiter ab. Das Arbeiten in Kühlräumen oder an Öfen bringt die menschliche Kondition an ihre Grenzen – sowohl Körperkraft und Ausdauer, als auch die Gesundheit werden geschädigt. Getaktetes Arbeiten in schnellen, gleichförmigen Prozessschritten ist für das menschliche Wesen widernatürlich – Stress und Arbeitsunterbrechungen nehmen permanent zu. Hände, Mund und Nase am Lebensmittel bedeuten Kontaminationsgefahr – die konsequente Hygiene einer Maschine verringert die Einbringung von Keimen oder Krankheitserregern. Während in vielen Branchen Roboter auch im Produktionsbereich eingesetzt werden, sind die Einsatzgebiete im Lebensmittelbereich meist „nur“ Packen und Palettieren. Durch enorme Entwicklungen bei Greifertechnik, Hygienic Design und intelligenter Bildverarbeitung entsteht zunehmend auch ein großes Potenzial für den Einsatz im Bereich der Verarbeitung von Lebensmitteln direkt am Produkt.

Der Begriff „Roboter“ wurde Anfang des 20. Jahrhunderts von dem tschechischen Künstler Josef Čapek geprägt und leitet sich von dem slawischen Wort robota ab, welches so viel wie Arbeit, Fronarbeit oder Zwangsarbeit bedeutet. Von Anfang an beflügelte der Begriff die menschliche Phantasie, wovon vor allem die umfangreiche Science-Fiction-Literatur und die darauf basierenden Filme zeugen. Wenn die Entwicklung von Robotern heute auch mit Riesenschritten voranschreitet, so sind wir von den Visionen dieses Genres doch noch weit entfernt.

Automatisierung

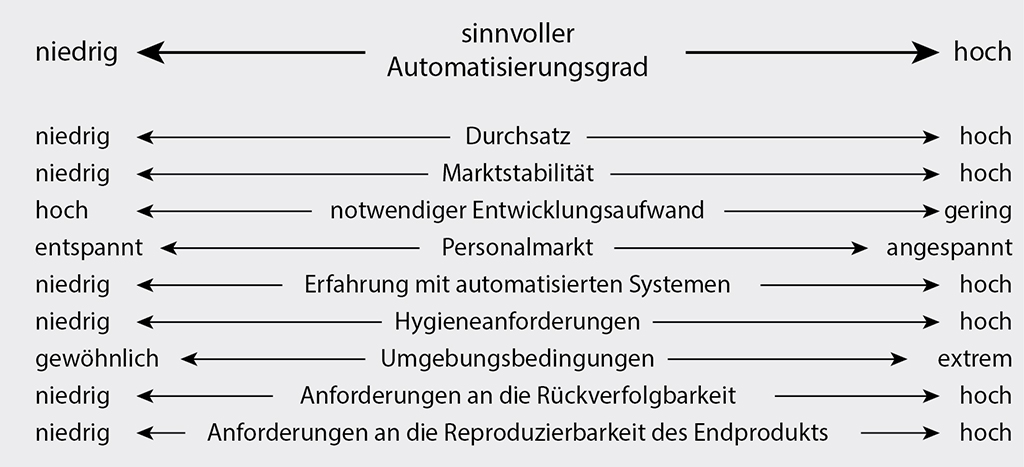

Jede ins Auge gefasste Automatisierungsaufgabe setzt zunächst eine Auseinandersetzung mit den Fragen voraus, ob diese denn wirklich sinnvoll ist, und auf welchem Wege sie gegebenenfalls am besten angegangen werden kann. Nach Dolezalek bedeutet Automatisierung einen Vorgang mit technischen Mitteln so einzurichten, dass der Mensch weder ständig noch in einem erzwungenen Rhythmus für den Ablauf des Vorganges tätig zu werden braucht. Hilfestellung bei der Beantwortung der ersten Frage bieten die in Abbildung 1 zusammengestellten Kriterien. Ist eine Automatisierungsaufgabe danach sinnvoll, so heißt dies noch nicht, dass sie auch realisierbar ist. Als Voraussetzungen hierfür muss der betreffende Prozess zum ersten algorithmierbar sein, d.h., es muss klar sein, was getan werden soll. Zum zweiten muss eine Messwerterfassung der benötigten Parameter mit technischen Mitteln möglich sein, was bedeutet, dass eine geeignete Sensortechnik sowie dazugehörende Auswertealgorithmen existieren müssen. Zum dritten müssen sich schließlich die zu automatisierenden Vorgänge wiederholen, da sich eine Automatisierung auch wirtschaftlich lohnen muss.

Zur Realisierung des Automatisierungsprozesses bieten sich dann sowohl Automaten als auch Roboter an (Abb. 2), die sich wie folgt voneinander unterscheiden: Gemäß der DIN 19233 ist ein Automat ein selbsttätig arbeitendes künstliches System, dessen Verhalten entweder schrittweise durch vorgegebene Entscheidungsregeln oder zeitkontinuierlich nach festgelegten Beziehungen bestimmt wird und dessen Ausgangsgrößen aus seinen Eingangs- und Zustandsgrößen gebildet werden.

Roboter

Was unter einem Roboter zu verstehen ist, findet sich in der VDI-Richtlinie 2860. Danach sind Industrieroboter universell einsetzbare Bewegungsautomaten mit mehreren Achsen, deren Bewegungen hinsichtlich Bewegungsfolge und -wegen bzw. -winkeln frei (d.?h. ohne mechanischen Eingriff) programmierbar und gegebenenfalls sensorgeführt sind. Sie können mit Greifern, Werkzeugen oder anderen Fertigungsmitteln ausgerüstet werden, wodurch sie in der Lage sind, Handhabungs- und/oder Fertigungsaufgaben auszuführen. Dabei macht sie der frei programmierbare Bewegungsablauf flexibel und für verschiedene Aufgaben einsetzbar. Mit eben dieser Flexibilität kommt der Roboter gerade den Anforderungen der kleinen und mittleren Betriebe der Lebensmittelwirtschaft mit ihren vielfältigen Aufgabenstellungen und zahlreichen Chargen- und Produktwechseln in besonderer Weise entgegen.

Die wissenschaftliche Disziplin, die sich mit der Entwicklung und Steuerung von Robotern beschäftigt, ist die Robotik, in der die mechanische Modellierung, die Regelung, die elektrische Steuerung, die Informationstechnik und die Sensorik von besonderer Bedeutung sind. Es verwundert daher nicht, dass im Zusammenhang mit dem Einsatz von Robotern zunehmend der Beruf des Robotikers gefordert wird.

Abb. 2: Automatisierungstechnik versus Robotik – Vor- und Nachteile der beiden unterschiedlichen Techniken

| Automatisierungstechnik | Roboter | |

| Art der Bewegung | Einfach (≤ 3D) | Komplex (> 3D) |

| Sensordaten | Haben keinen Einfluss auf Bewegung | Als mögliche Eingangsgröße für Bahnplanung |

| Arbeitsumfang pro Station | Ein Prozess | Mehrere (unterschiedliche) Prozesse |

| Variantenflexibilität | Manuelles mechanisches Umrüsten | Anderes Programm/Parameter laden |

| Wiederverwendbarkeit | Für eine Aufgabe spezialisierter Automat | Standardkomponente Roboter + Peripherie |

Einsatzgebiete von Industrierobotern

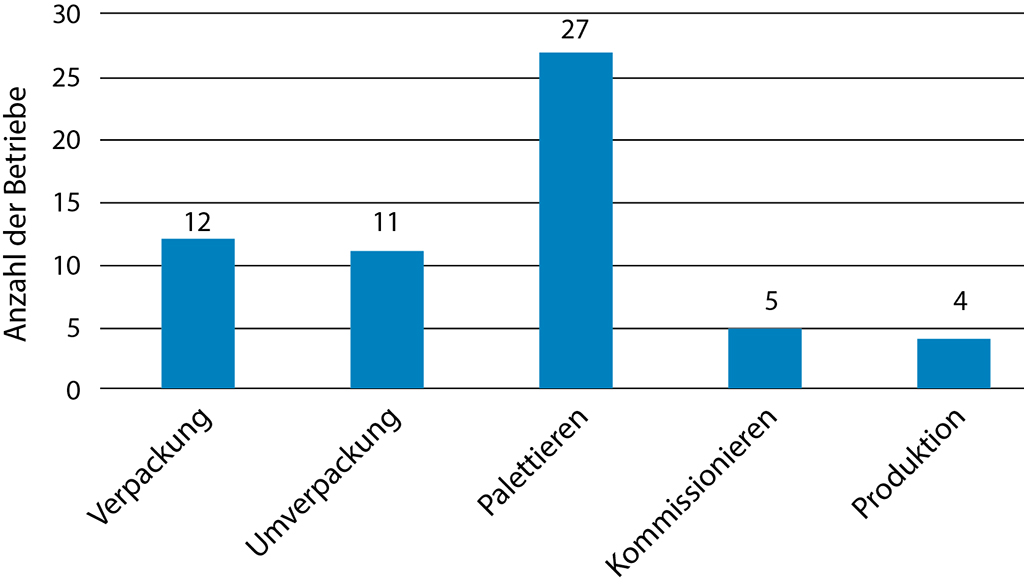

Geht man der Frage nach, wo Roboter in großem Umfang zur Erledigung mehr oder weniger komplexer Aufgaben eingesetzt werden, wird man vor allem in der Automobil- und deren Zulieferindustrie sowie in der allgemeinen Industrie fündig. Aber auch aus der modernen Lebensmittel- und Getränkeindustrie sind Roboter schon seit längerem nicht mehr weg zu denken. Wie der 2014 von der DLG e.V. durchgeführte Trendmonitor „Roboter in der Lebensmittel- und Getränkeindustrie“ zeigt, liegen die Haupteinsatzbereiche der Roboter derzeit immer noch bei der schweren Arbeit des Palettierens sowie bei weiteren Aufgaben im Rahmen des Verpackens und des Umverpackens (Abb. 3). Soweit Roboter von den befragten Unternehmen in der Produktion eingesetzt werden, wurden als Aufgaben genannt: Käseschmierung, Arbeiten in Käsereiferäumen, Auf- und Ablagefunktionen sowie Brotbeschickung von Öfen.

Nach Angaben der International Federation of Robotics (IFR) wurden im Jahre 2013 weltweit 178.132 Industrieroboter verkauft, von denen 6.200 Exemplare, d.h. etwa 3,5 %, ihren Einsatzort in der Lebensmittel- und Getränkeindustrie fanden. 18.300 der 43.300 in Europa verkauften Roboter arbeiten in deutschen Betrieben, die den größten Markt für Industrieroboter in Europa darstellen. Mit 282 Robotern pro 10.000 Arbeitsplätzen findet sich in Deutschland nach Korea mit 437 und Japan mit 323 Robotern die weltweit dritthöchste Roboterdichte.

Wenn die Lebensmittel- und Getränkeindustrie hinsichtlich der Zahl der eingesetzten Roboter auch weit hinter den führenden Branchen zurückliegt, so wird sie von den Roboterherstellern zunehmend als wichtiger Wachstumsmarkt betrachtet. Dies zum einen, weil die bisherigen Installationen noch gering sind, zum anderen aber auch, weil Roboter dieser Industrie helfen können, die Produktivität zu steigern, Arbeitsunfälle zu reduzieren und bessere hygienische Bedingungen zu realisieren.

Robotertypen

Roboter können nach unterschiedlichen Kriterien eingeteilt werden, so in stationäre oder mobile Roboter oder z.?B. in Industrieroboter, Service-Roboter, Ernteroboter usw. Am häufigsten erfolgt die Klassifizierung anhand der verwendeten Kinematik, d.h. dem mechanischen Aufbau des Roboters. Als wesentliche

Robotertypen für den Einsatz in der Lebensmittel- und Getränkeindustrie sind zu nennen (s. Abb. 4):

Portalroboter:

Unter Portalrobotern versteht man aufgeständerte Roboteranlagen, die durch drei lineare Hauptachsen einen kubischen Greifraum aufspannen. Die eigentliche Roboterkinematik bzw. die bewegten Achsen befinden sich oberhalb der Aufständerung.

Knickarmroboter:

Knickarm- oder Gelenkarmroboter sind dreidimensional bewegliche Industrieroboter, deren Kinematik aus mehreren gelenkig miteinander verbundenen Armgliedern aufgebaut ist, um Greifer oder Werkzeuge führen zu können. Knickarmroboter ermöglichen eine besonders hohe Beweglichkeit. In Abhängigkeit von der Zahl ihrer Achsen bieten sie bis zu sechs Freiheitsgrade und ermöglichen damit fast beliebige Bewegungen. Beschränkend ist, dass Knickarmroboter grundsätzlich nur eine beschränkte Reichweite und Traglast haben.

Scara-Roboter

(Abkürzung für engl.: Selective Compliance Assembly Robot Arm) stellen eine besondere Bauform der Knickarmroboter dar. Sie besitzen einen nur in horizontaler Richtung schwenkbaren Gelenkarm. Damit ähnelt ihr Aufbau einem menschlichen Arm, weshalb sie auch als „horizontale Gelenkarmroboter“ bezeichnet werden. Scara-Roboter basieren auf einer seriellen Kinematik, bei der jedes Armglied nur mit einem weiteren Armglied verbunden ist.

Deltaroboter:

Die spinnenähnlichen Delta-Roboter – eine spezielle Bauform der so genannten parallelkinematischen Maschinen – verfügen typischerweise über drei bis vier Gelenkachsen mit stationären Antrieben. Da die Antriebe außerhalb der Armkinematik angeordnet werden können, besitzen derartige Roboter nur geringe bewegte Massen, weshalb sie eine sehr hohe Geschwindigkeit und Dynamik erreichen.

Für die Lebensmittelindustrie relevant wird mit Sicherheit auch die aktuellste Entwicklung im Bereich der Roboter werden, nämlich der industrielle Leichtbauroboter. Klein, leicht, komfortabel, sensibel und vor allem flexibel soll er sein. Damit besitzt er Eigenschaften, die ihn für bisher nicht mittels Robotern automatisierten Aufgaben interessant machen. Mit seinem geringen Gewicht sowie seiner in allen Richtungen integrierten Kraftmomentensensorik kann er die bisher üblichen Schutzbereiche seines Wirkungsfeldes verlassen, so dass der Mensch-Roboter-Zusammenarbeit nichts Grundsätzliches mehr im Wege steht.

Rahmenbedingungen in der Lebensmittelindustrie

Dass Roboter in der Lebensmittel- und Getränkeindustrie immer noch vornehmlich für „das Grobe“, für das Verpacken, Umverpacken und Palettieren eingesetzt werden, ist nicht weiter verwunderlich: Schließlich handelt es sich bei den zu handhabenden Produkten normalerweise um verpackte Lebensmittel. Deren Handhabung ist relativ einfach und kann zumeist mit einem Modell aus dem breiten Spektrum der technisch unterschiedlich ausgelegten Standardroboter erledigt werden.

Um aber Aufgaben in der eigentlichen Lebensmittelproduktion und damit im direkten Kontakt mit Lebensmitteln übernehmen zu können, mussten zunächst gewaltige Hürden überwunden werden, die auch ein Umdenken bei den Roboterherstellern erforderten. Lebensmittel werden nun einmal aus natürlichen, nicht standardisierten Rohstoffen mit spezifischen rheologischen Eigenschaften hergestellt und weisen oftmals eine erhebliche mechanische Empfindlichkeit auf.

Dazu kommt, dass der geforderte Grad an Produktsicherheit und Haltbarkeit eine kompromisslose hygienische Handhabung mit entsprechenden Anforderungen an die Reinigungs- und Desinfizierbarkeit auch der eingesetzten Roboter erfordert. Letztlich sind auch die Umweltbedingungen in der Lebensmittelproduktion nicht immer einfach: So können sowohl vom Lebensmittel als auch vom Maschinenumfeld korrosive Eigenschaften ausgehen (Wasser, Säure, Salz), von der Umgebungstemperatur, die von starker Hitze bis hin zu Tiefgefriertemperaturen reichen kann, ganz zu schweigen.

Doch waren es gerade diese Rahmenbedingungen, welche einen Einsatz von Robotern in der Lebensmittel- und Getränkeindustrie als sinnvoll oder wünschenswert erscheinen ließen. Da stand das Argument der Humanisierung der Arbeitswelt ebenso Pate wie etwa eine weitere Verbesserung der Lebensmittelsicherheit durch eine noch konsequentere Umsetzung der hygienischen Rahmenbedingungen in der Produktion oder aber die permanente Aufgabenstellung, die Herstellung der Lebensmittel möglichst effektiv und kostengünstig zu gestalten. Wer möchte denn auch schon acht Stunden am Tag bei 8 °C Raumtemperatur eine überwiegend gleichförmige Arbeit verrichten, wer möchte schon den lieben langen Tag im Tiefkühlhaus arbeiten? Und wie kann man möglichst nachhaltig die potenzielle mikrobielle Kontaminationsquelle, nämlich den Kontakt mit der menschlichen Haut ausschalten oder wie kann man eine nach standardisierten Vorgaben ablaufende Produktion nicht nur über 8, sondern möglichst über 24 Stunden am Tag gewährleisten?

Angesichts der zumeist umfangreichen Produktpaletten in den einzelnen, überwiegend klein und mittelständisch strukturierten Unternehmen der Lebensmittelwirtschaft sowie der damit verbundenen Notwendigkeit der Flexibilität auf verschiedenen Ebenen schreit dies praktisch nach technischen Lösungen, wie sie die Roboter prinzipiell bieten.

Eine nicht diskutable Forderung hinsichtlich des Einsatzes von Robotern in dem anspruchsvollen Bereich des direkten Arbeitens am und mit Lebensmitteln stellt die Notwendigkeit dar, diese fachgerecht und mit den üblichen Mitteln und Methoden reinigen und gegebenenfalls auch desinfizieren zu können. Um diese Vorgabe erfüllen zu können, wird dem Hygienic Design bei lebensmittelgeeigneten Robotern auf verschiedenen Wegen Rechnung getragen: Während so genannte Wash-Down-Roboter mit einer leicht abwaschbaren und auswechselbaren Hygieneschutzhülle überzogen werden (Schutzklasse EP 65), versuchen es andere Hersteller mit entsprechenden Schutzbeschichtungen wie etwa Epoxidlackierungen oder bauen ihre Roboter ganz aus Edelstahl, der unempfindlich gegenüber Reinigungsmitteln, Säuren und Laugen ist. Dazu kommt selbstverständlich, dass auch bei Robotern lebensmittelgerechte Schmierfette (NSF H1 zertifiziert) verwendet werden. Aber auch bei der Entwicklung derartiger Food grade Roboter sind sicherlich noch weitere Entwicklungen und Verbesserungen möglich.

Roboter werden intelligenter

Als Quantensprung für die Entwicklung und Anwendung von Robotern u.a. auch in der Lebensmittelproduktion sind die Fortschritte in der Informatik anzusehen: So haben die extrem verbesserten Rechnerleistungen in Verbindung mit entsprechenden Softwarelösungen nicht nur dazu geführt, dass die Roboter selber „intelligenter“ und leistungsfähiger geworden sind. Sie sind beispielsweise durch Kombination mit hoch entwickelten optischen Systemen zur Bilderfassung und -auswertung mittlerweile auch in der Lage, „zu sehen“ und auf der Basis eindeutig definierter Parameter auch situationsbezogen zu reagieren.

Wesentlich waren hierzu die Fortschritte auf den Gebieten Bilderfassung und Bildverarbeitung. Laut Angelika Erhardt umfasst die digitale Bildverarbeitung eine Vielzahl von Prozessen, deren gemeinsames Ziel es ist, die Gewinnung nützlicher Parameter aus einem Bild oder einer Folge von Bildern zu ermöglichen. Die industrielle Bildverarbeitung wird dabei derart konkretisiert, dass darunter die berührungslose Erfassung, die visuelle Darstellung und die automatische Auswertung realer Szenen aus einer industriellen Umgebung verstanden werden. Als signifikantes Merkmal der industriellen Bildverarbeitung stehen am Ende des Bildverarbeitungsprozesses aufgrund der gewonnenen Ergebnisse oder Messwerte automatische Entscheidungen an, die als Steuerparameter den Verlauf ganzer Fertigungsprozesse oder einzelner Teilprozesse bestimmen sowie zur Kontrolle einer einzelnen Fertigungseinrichtung, beispielsweise einer Maschine, herangezogen werden können.

Praktisch sieht der Prozess der Bilderfassung und -verarbeitung so aus, dass das zu beurteilende Objekt mit einer geeigneten Kamera und unter geeigneten Lichtverhältnissen aufgenommen und die Bilder an einen Computer übergeben werden. Darin erfolgt dann eine Bildaufbereitung, gefolgt von einer Bildanalyse, die zur Generierung von Steuerbefehlen dient, beispielsweise der Auslösung eines Auswerfmechanismus. Als Auswahlkriterium für ein geeignetes Bildverarbeitungssystem sind zu nennen: die Umgebungsbedingungen, die Produktionsgeschwindigkeit, die Führungsgenauigkeit und die Vereinzelung der Produkte sowie die Produktvielfalt.

Voraussetzung für die Lösung komplexer Auswertungen, wie sie heute möglich sind, war die Einführung der logischen Bildauswertung durch so genannte Perceptrons, d.h. mehrschichtige neuronale Netzwerke, wie sie die Natur in unserem Nervensystem vorgemacht hat.

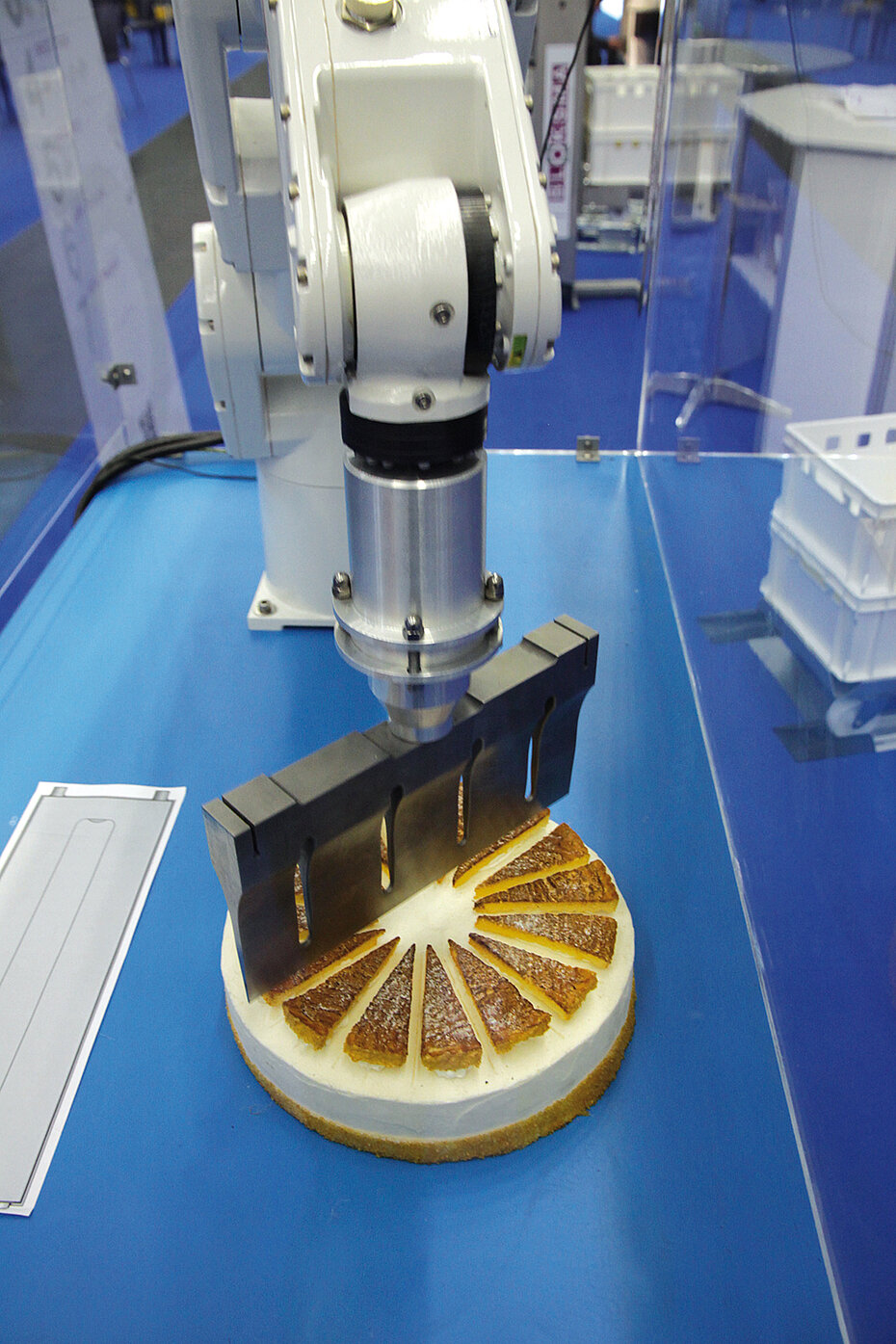

Greifertechnik

Einen ebenfalls hochrelevanten Aspekt bei der Lösung von Automatisierungsprozessen mit Hilfe von Robotern stellt die Greifertechnik dar und dies gleich in zweifacher Hinsicht: Zum einen sind hier auf die physikalischen und mechanischen Eigenschaften des jeweiligen Lebensmittels abgestimmte Lösungen notwendig, da die Greifer zwar ihre Aufgaben tun, jedoch keine sichtbaren Spuren auf den Produkten hinterlassen sollen. Und zum zweiten gilt auch für die Greifersysteme, dass sie den hohen hygienischen Anforderungen in der Lebensmittelindustrie ohne Kompromisse gerecht werden müssen. Nach Hesse sind Greifer Teilsysteme von Handhabungseinrichtungen, die einen zeitweiligen Kontakt zu einem Greifobjekt herstellen. Sie sichern Position und Orientierung beim Aufnehmen und während des Ablegens von Objekten gegenüber der Handhabungseinrichtung. Der Begriff „Greifer“ wird auch dann verwendet, wenn im Sinne des Wortes nicht gegriffen, sondern irgendwie gehalten wird, wie z.?B. bei Vakuumsaugern. Je nach dem Wirkprinzip kann bei Greifern vor allem unterschieden werden zwischen mechanischen, pneumatischen, pneumostatischen und pneumodynamischen, elektrischen und adhäsiven Greifern, wobei fast alle Wirkprinzipien auch im Zusammenhang mit dem Handling von Lebensmitteln anzutreffen sind. Wenn bezüglich der Greifer in den letzten Jahren auch erhebliche Fortschritte erzielt wurden, so ist gerade auf diesem Gebiet noch erhebliche Arbeit zu leisten, um den vielfältigen Anforderungen der verschiedenen Branchen der Lebensmittelindustrie gerecht werden zu können.

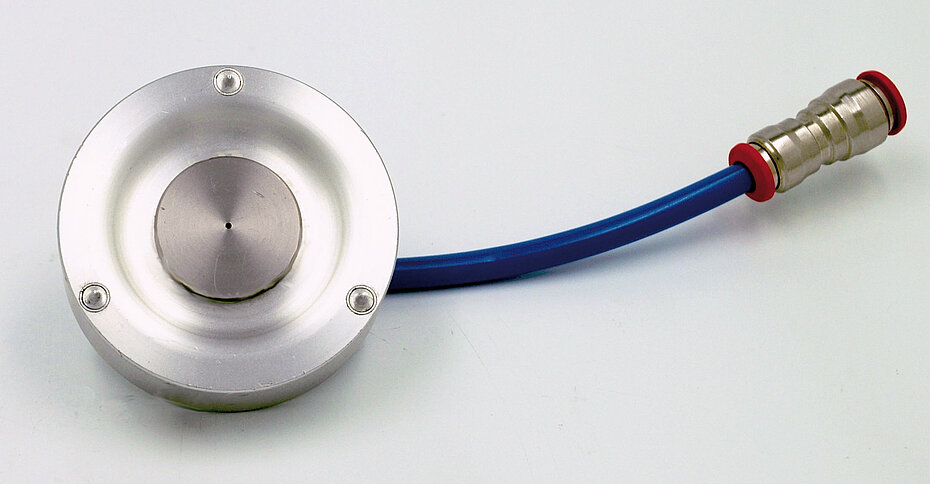

Zu den jüngeren Entwicklungen auf dem Gebiet der Greifer zählt eine Entwicklung des Deutschen Institutes für Lebensmitteltechnik (DIL e.V.) in Quakenbrück. Zielsetzung war ein Greifersystem, das universell einsetzbar, einfach und vollständig reinigbar sowie unter den Bedingungen in der Lebensmittelindustrie möglichst vielseitig anwendbar ist. Um die Flexibilität bei der Handhabung von Lebensmitteln mit stark variierenden Abmessungen gewährleisten zu können, wurde dabei auf das Prinzip der Vakuumgreifer zurückgegriffen. Dabei wird die Haltekraft für das Produkt über einen Unterdruck zwischen Greifer und Lebensmitteloberfläche aufgebracht. Im Unterschied zu bisher verfügbaren Vakuumgreifern wurden bei der Auslegung und Konstruktion konsequent die Anforderungen des Hygienic Design berücksichtigt. So wird der Unterdruck direkt im Greifer erzeugt, so dass es keine Schläuche oder Rohrleitungen gibt, die innen verschmutzen können. Zudem werden alle Teile des Greifers aus lebensmittelgeeignetem Edelstahl bzw. aus entsprechenden Kunststoffen hergestellt. Das Greifkonzept selbst basiert auf der Kombination des universell einsetzbaren HDHF-Vakuumerzeugers mit einer produktspezifischen Greifglocke.

Alle relevanten Entwicklungen in der Robotik und in zuliefernden Disziplinen zusammenzufassen und in neue Robotermodelle umzusetzen, ist aber nur eine Seite der Medaille. In der industriellen Praxis müssen die Roboter dann auch untereinander und mit den anderen Komponenten eines Herstellungsprozesses bzw. einer Herstellungslinie synchronisiert werden, womit die IT- und Systemspezialisten gefragt sind, ihr Können zu beweisen.

Der erste Roboter im Betrieb – nicht nur ein technisches Thema

Roboter zum ersten Mal in einem Betrieb im direkten Kontakt zum Lebensmittel einzusetzen bedeutet nicht nur die richtigen technischen Entscheidungen zu treffen, vielmehr muss der ganze Betrieb in einem oft langwierigen und zeitaufwändigen Prozess mitgenommen werden. Bei jedem einzelnen muss Sympathie für das Projekt geweckt werden, wobei durchaus unterschiedliche Argumentationsmomente zum Tragen kommen. Am Ende aber muss jeder im Unternehmen davon überzeugt sein, zu den Vorreitern in der Branche zu gehören und an der Spitze der technischen Entwicklung teilzuhaben. „Der ganze Betrieb“ bedeutet dabei tatsächlich „der ganze Betrieb“, angefangen vom technischen Leiter über die Geschäftsführung, den Produktausschuss, das Qualitätsmanagement, den Fabrikleiter, die Wartungstechniker bis hin zum Betriebsrat und dann auch der gesamten Belegschaft. So vorbereitet, bildet das technische Thema zum Schluss kein wirkliches Problem mehr.

Der „menschliche Kollege“

Welche Eigenschaften muss eigentlich der „menschliche Kollege“ des Roboters mitbringen, damit dieser möglichst effektiv eingesetzt und genutzt werden kann. Klare Vorstellungen oder gar ein klar umrissenes Berufsbild gibt es in dieser Richtung noch nicht, kann es womöglich angesichts des jungen Anwendungsgebietes auch noch nicht wirklich geben. Neuerdings gibt es zwar das Berufsbild des Mechatronikers, doch fehlt diesem jegliches Wissen über die Herstellung von Lebensmitteln, vor allem auch der Hygiene, sowie über deren Eigenschaften und Besonderheiten. Alternativ könnte man daran denken, lebensmitteltechnologisch ausgebildeten Personen das notwendige mechanisch/elektronische Wissen nahe zu bringen. Welcher Weg der sinnvollste zu sein verspricht, sollte möglichst bald entschieden werden, damit sich die Ausbildungsstätten entsprechend darauf einrichten können und damit den möglichen Anwendern entsprechend ausgebildete Mitarbeiter zur Verfügung stehen. Aktuelle Bildungsangebote stammen derzeit vornehmlich von den Roboterherstellern oder beispielsweise auch von den Industrie- und Handelskammern. Seit neuestem bieten auch Hochschulen und Universitäten betriebsbezogene Qualifizierungsmaßnahmen für den Einsatz von Robotik an. So werden beispielsweise durch die Bremer Weiterbildungsinitiative „Robotik – W.I.R (http://www.robotik-weiterbildung.de/)“ am Bremer Centrum für Mechatronik sowohl kurzlaufende Grundlagen- und Spezifizierungs-Schulungen für die Lebensmittelindustrie als auch ein modulares, zweijähriges Weiterbildungsstudium an der Universität Bremen angeboten.

Literatur

- Buckenhüskes, H. J. und Oppenhäuser, G.: DLG-Trendmonitor: Roboter in der Lebensmittel- und Getränkeindustrie; DLG Lebensmittel 9(6), 16-17 (2014)

- Naumann, M.: Vortrag auf dem DLG Symposium „Roboter in der Lebensmittelherstellung“, Quakenbrück, (2010)