Verbesserung der Haltbarkeit von Obst und Gemüse durch geeignete Verpackungstechnologien

DLG-Expertenwissen 7/2018

Autor:

Matthias Maisel, Entwicklung Verpackungskonzepte und Analytik, MULTIVAC Sepp Haggenmüller SE & Co. KG, matthias.maisel@multivac.de

Basiswissen: Stoffwechselprozesse bei Obst und Gemüse

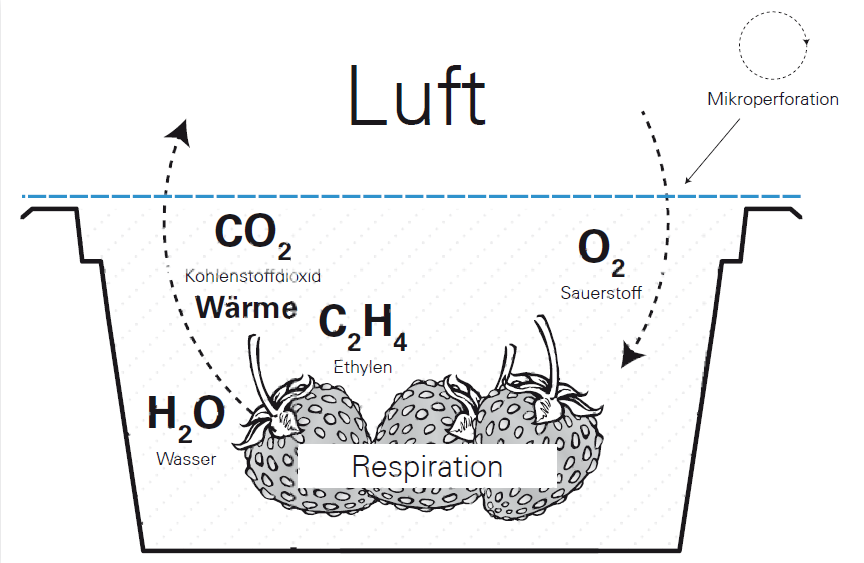

Der Stoffwechsel von frischem Obst und Gemüse geht auch nach der Ernte weiter. Dabei nehmen die pflanzlichen Produkte Sauerstoff auf und geben Kohlenstoffdioxid, Wasser sowie Wärme ab. Dieser Prozess wird Respiration bzw. Atmung genannt. Die Folge dieses Prozesses sind Reifung, Gärung, Verfärbung und letztendlich endgültiger Verderb durch Abbau des Zellgewebes sowie Wachstum von Schimmel und anderen unerwünschten Mikroorganismen.

Das Reifegas Ethylen beschleunigt dabei den Prozess der Reifung und stellt nicht nur im Verarbeitungs- und Verpackungsprozess, sondern auch beim Verbraucher zuhause eine besondere Herausforderung dar. Es wird als gasförmiges Phytohormon Ethen von den Zellen aufgenommen und regt die Reifung der Früchte an, indem Enzyme Speicherstoffe in Zucker und Energie umwandeln. Die Früchte können dadurch süßer, aber auch weicher werden.

Grundsätzlich respirieren manche Früchte und Gemüse schneller, das bedeutet, die Zellalterung geht schneller vonstatten, sie verderben damit auch schneller. Andere respirieren langsamer und sind damit in der Regel auch länger haltbar. Die Frequenzen bei der Atmung sind jedoch unterschiedlich und abhängig von Jahreszeit und Umgebungstemperatur, Standort, Region oder Erntezeitpunkt – sogar bei derselben Sorte kann die Respiration stark variieren.

In der Regel sind ganze, unbeschädigte Produkte grundsätzlich immer haltbarer als geschnittene Ware. Bei Gemüse und Salaten sowie insbesondere bei den im Trend liegenden verzehr- und küchenfertigen Mischungen ist die Gefahr des mikrobiellen Verderbs noch um ein Vielfaches höher, weil an den Schnittstellen die schützende Schicht wie zum Beispiel eine Schale fehlt. In Abhängigkeit von Sorte, Erntebedingungen, Reifegrad, Verarbeitung, Verpackungsmaterial und Verpackungstechnologie können so in kürzester Zeit, auch vor Ablauf des Mindesthaltbarkeitsdatums, Verfärbungen, Schimmelbefall und Flüssigkeitsansammlungen auftreten, und das Produkt unverkäuflich machen.

Gegenwart und Zukunft: Anspruchsvolle Anforderungen im Markt

Lebensmittelerzeuger und -produzenten, Industrie, Verpacker, Exporteure und Importeure sowie der Handel sind also gefordert, verfügbare, optimale Verpackungstechnologien, Verpackungsmaschinen und Verpackungsmaterialien zu nutzen, um die Haltbarkeit zu verlängern und die Qualität der empfindlichen und schnell verderblichen Produkte zu verbessern. Damit können sie zu einer besseren Lebensmittelsicherheit, einem maximalen Verbraucherschutz und der Vermeidung von Lebensmittelabfall beitragen.

Alle Beteiligten der Prozesskette – auch die Konsumenten – tragen Verantwortung für einen schonenden Umgang mit den Ressourcen, den Schutz unserer Umwelt und die Eindämmung der Lebensmittelverschwendung, die weltweit rund 1,3 Milliarden Tonnen pro Jahr [1] beträgt. Bei Obst und Gemüse sind es sogar 40 bis 55 Prozent der Anbaumenge [2] – also fast die Hälfte aller angebauten Produkte, die vorzeitig verderben und nicht genutzt werden.

Zusammengefasst sind heute im Wesentlichen vier große Herausforderungen zu bewältigen:

- Erhöhung der Lebensmittelsicherheit und des Verbraucherschutzes

- Schonender Umgang mit den Ressourcen

- Entwicklung und Nutzung von Lösungen, die aktuellen wie künftigen Trends gerecht werden

- Reduzierung der Nahrungsmittelverschwendung

Demzufolge haben Maßnahmen zur besseren Verwertung frischer und empfindlicher Lebensmittel oberste Priorität. Ein wichtiger Ansatz hierfür ist der Verpackungsprozess, denn Verpackungen tragen, neben dem Produktschutz, dazu bei, die Haltbarkeit von verpackten Produkten zu verlängern und die Lebensmittelsicherheit zu erhöhen. Allerdings kommt es darauf an, Technologien einzusetzen, die für die jeweiligen Lebensmittel geeignet sind – und die darüber hinaus für den jeweiligen Produzenten beherrschbar, bedarfsgerecht und auch wirtschaftlich sind. Verpackungstechnologen stehen damit permanent vor der Aufgabe, bedarfsgerechte, moderne, ganzheitliche Lösungen für den Markt zu entwickeln, die den Verpackungsprozess sicher und zugleich wirtschaftlich gestalten und optimale Packungsergebnisse für jedes Produkt erzielen.

Gängige Verfahren: MAP und EMAP

Vorrangig kommen zur Verlängerung der Haltbarkeit bei Obst und Gemüse bislang MAP- und EMAP-Verpackungen zum Einsatz. Bei MAP-Packungen (Modified Atmosphere Packaging) wird die natürliche Atmosphäre in der versiegelten Verpackung durch eine, auf das jeweilige Produkt abgestimmte, modifizierte Atmosphäre bzw. Gasmischung ersetzt. Üblicherweise besteht sie aus Kohlendioxid, Stickstoff und Sauerstoff. Ihre genaue Zusammensetzung richtet sich nach der Sorte, der Lagertemperatur und der Beschaffenheit der Produkte, ihrem Reife- und Zerkleinerungsgrad sowie weiteren Faktoren. Durch die Reduzierung bzw. Anpassung der Sauerstoffmenge wird die Atmungsaktivität des Lebensmittels herabgesetzt und damit der Alterungsprozess verlangsamt. Fehlt der Sauerstoff allerdings völlig in der Packung, setzt Fermentation bzw. Gärung ein und die Ware verändert sich sensorisch sehr stark.

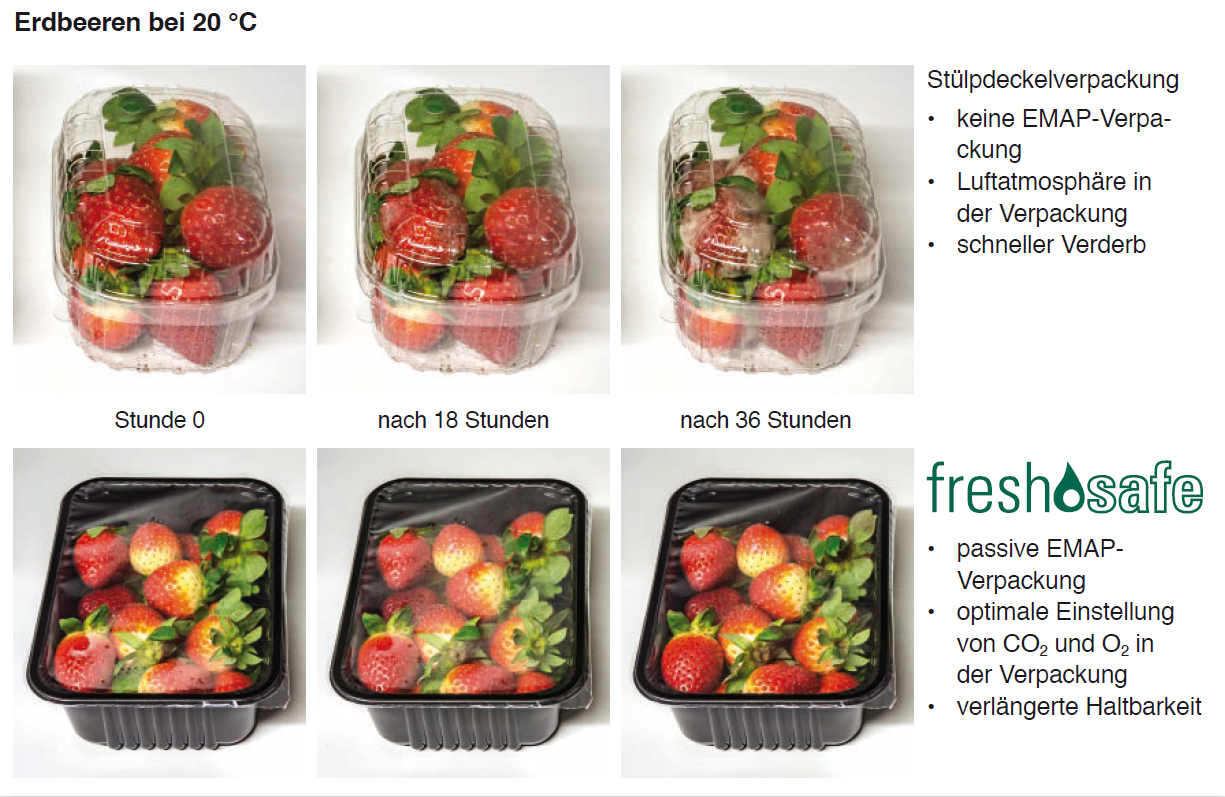

Bei EMAP-Packungen (Equilibrium Modified Atmosphere Packaging) findet, neben einer modifizierten Atmosphäre, auch eine gezielte Mikroperforation der Verpackungsfolie statt, die einen Atmosphärenaustausch zwischen Packung und Umwelt ermöglicht. So gelangt CO2 nach außen und O2 nach innen. In der Packung kann damit eine Gleichgewichtsatmosphäre eingestellt werden, bei dem Sauerstoff in die Packung gelangt. Generell verzögert eine Kombination aus geringerer Menge Sauerstoff und höherer Menge an CO2 den Oxidationsprozess, Geschmacksveränderungen und mikrobielles Wachstum. Doch auch hier muss die richtige Zusammensetzung des Gasgemisches, ebenso wie die Perforation, auf das Produkt und seine natürliche Atmung abgestimmt werden. Zusätzlich muss auch die Bildung von Ethylen beachtet werden. Denn auch das Reifegas kann über die Mikroperforation der Packung entweichen, so dass die Konzentration in der Verpackung nicht zu stark ansteigt. Erst durch das Zusammenspiel von Atmung und Durchlässigkeit der Folie stellt sich eine für das Lebensmittel haltbarkeitsfördernde Atmosphäre im Innern der Verpackung ein.

Der Unterschied zwischen beiden Verfahren liegt darin, dass bei MAP-Packungen sowohl kein Eintrag von Sauerstoff in, als auch Austritt von Kohlendioxid aus der Packung möglich ist, während bei EMAP ein dem Produkt angepasster, präzise berechneter Atmosphärentausch über die Mikroperforation stattfindet.

Eine praktische Anwendung der EMAP-Technologie ist das innovative Verpackungssystem FreshSAFE von MULTIVAC. Hierbei erfolgt die Perforation der Folie, sowohl bei der Herstellung von Tiefziehverpackungen als auch von Trayverpackungen, durch eine in die Maschine integrierte Perforationsstation. Dadurch können Standard-Folien verarbeitet werden – es ist also keine Bevorratung perforierter Folie erforderlich.

Bei diesem System werden die Mikroperforationen durch bewährte und schnell wechselbare Nadelrollen erzeugt. Allerdings kann künftig zunehmend auch Lasertechnologie zum Einsatz kommen. Die teurere Laserperforation empfiehlt sich besonders für komplexe Automatisierungslösungen.

Durch die preisgünstige Nadelperforation können gängige Oberfolien auf ihre individuelle erforderliche Permeabilität eingestellt werden. Dies macht sich in der Verlängerung der Haltbarkeit und damit der Reduzierung von Ausschussware am Point of Sale bemerkbar. Durch den Einsatz von preislich günstigen Standardfolien und durch dauerhafte Einsparungen bei der Wartung stellt sich zudem ein schneller Return of Invest ein, die Investition in eine solche Anlage amortisiert sich schnell.

Praxisbeispiele

Für die unterschiedlichen Anforderungen im Markt bieten sich verschiedene Lösungen an – im Bereich der Tiefziehverpackungsmaschinen ebenso wie bei Traysealern. Es stehen sowohl wirtschaftliche Einstiegsmodelle als auch vollautomatische Lösungen für große Chargen zur Verfügung.

Einem niederländischen Pilzfabrikanten gelang zum Beispiel durch den Einsatz des vollautomatischen MULTIVAC Traysealers T 800 der Einstieg in ein neues Marktsegment. Denn um frische und geschnittene Champignons möglichst mit erntefrischem Aussehen zu den Großhandelsmärkten und in den Lebensmitteleinzelhandel und anschließend direkt zum Verbraucher in ganz Europa zu bringen, brauchte das Unternehmen eine zuverlässige Verpackungslösung, die die Qualität der sensiblen Produkte erhält und sich attraktiv am Point of Sale in Szene setzen lässt. Hierzu musste eine Verpackung gefunden werden, die den Entwicklungsprozess der Pilze nach der Ernte berücksichtigt. Denn Pilze respirieren stark, was sich deutlich in Verfärbungen und Wasseraustritt zeigt. Die Folge: Sie verlieren ihre Frische, ihr appetitliches Aussehen und natürlich auch an Gewicht. Verbraucher erkennen dann an den dunkelbraun bis schwarz verfärbten Lamellen und einer verschrumpelten, trockenen Oberfläche, ob die Champignons noch kaufenswert sind.

Richtig überzeugen konnte den Kunden eine EMAP-Verpackung wie z. B. FreshSAFE von MULTIVAC. Denn bei Vergleichstests verdoppelte sich die Haltbarkeit der Champignons, die mit dieser Technologie verpackt wurden, von vier auf acht bis neun Tage. Damit ergab sich für die Lieferkette deutlich mehr Flexibilität – und für den Pilzproduzenten die Möglichkeit, die geschnittenen oder auch ganzen Champignons in den Handel und damit direkt zum Verbraucher zu bringen.

Die Inline-Perforation mittels Nadeln ist flexibel an unterschiedliche Packungsformate anpassbar, und ermöglicht so die individuelle Berücksichtigung der Durchlässigkeit der Oberfolie, die Packungsgröße, das Produkt, das Gewicht und die Lagertemperatur – und das bei Einsatz von kostengünstiger Standardfolie. Die Folie muss bei einem Wechsel auf ein anderes Format oder Produkt nicht gewechselt werden, allein die Nadelperforation kann einfach erweitert oder reduziert werden. Ein großer Vorteil der versiegelten Schalenverpackungen ist, dass sich die Trays im Supermarkt nicht einfach vom Verbraucher zur visuellen und haptischen Begutachtung des Packungsinhalts vor dem Kauf öffnen lassen. Auch dies trägt zu einem besseren Produktschutz, der Haltbarkeitsverlängerung sowie der Reduktion von Produktabfällen bei.

Zusammenfassung

Die Inline-Perforation von Standardfolien, wie z. B. mit dem FreshSAFE-Konzept von MULTIVAC, ist ein innovatives und kostengünstiges Verfahren, das zu einer deutlich verlängerten Haltbarkeit empfindlicher Lebensmittel beiträgt und sich – durch die Verwendung von Standardfolien – auch wirtschaftlich darstellen lässt. Dieses System ist sowohl für Tiefziehverpackungsmaschinen als auch für Traysealer geeignet.