Qualitätskontrolle im Flug

Industrielle Bildverarbeitung

Automatisierte Prozesskontrollen erhalten in der Qualitätssicherung eine zunehmende Bedeutung. Der industriellen Bildverarbeitung kommt in den unterschiedlichsten Produktbereichen der Lebensmittelwirtschaft heute eine Schlüsselrolle zu.

Hohe Produktionsgeschwindigkeiten bei der Verarbeitung von Lebensmitteln und Getränken sowie permanente personelle und zeitliche Engpässe erschweren in modernen Anlagen eine manuelle und 100%ige Qualitätskontrolle. Vor diesem Hintergrund hat sich die Bildverarbeitung, gerade bei Routinekontrollen und zum Abgleich mit definierten Qualitätsstandards, als technisch leistungsfähige und wirtschaftlich interessante Methode der automatisierten optischen Prüfung bewährt, die zur Entlastung des Personals in der Qualitätssicherung beiträgt sowie Hygienekonzepten im Kontext von Covid-19 gerecht wird.

Software

Selbst schwierig zu prüfende Ware lässt sich aktuell in der Lebensmittel- und Getränkeproduktion mit Hilfe von hochpräziser Bildverarbeitung absolut zuverlässig untersuchen. Das Ergebnis: Nahezu 100%ige Qualität und eine laufend zunehmende Produktivität. Da Bildverarbeitungssysteme in der Lebensmittelindustrie teilweise extremen Umgebungsbedingungen (Feuchtigkeit, Temperatur etc.) ausgesetzt sind, müssen die hier verwendeten Komponenten und Systeme mechanisch robust oder in Schutzgehäusen eingesetzt sein. Hinzu kommt, dass die Prozesse bei den Anwendern der Bildverarbeitungstechnologie unterschiedlichste Produktionsschritte umfassen. Um auf die Vielzahl der anfallenden Aufgaben zu reagieren, ist die Integration der Bildverarbeitungsverfahren in den übergeordneten Softwareprozess der Anlagen von großer Bedeutung. Gefordert ist eine schnelle, hardwareunabhängige Software, sichere und leicht handhabbare Programmierung und die problemlose Einbindung in den Prozess an den entsprechenden Schnittstellen.

Eine besondere Herausforderung für die Bildverarbeitung in der Lebensmittelindustrie ist die Prüfung von Rohmaterialien wie z. B. das prozesssichere Vermessen, Klassifizieren und Graden von Obst und Gemüse aber auch von Fleisch- oder Backwaren. Darüber hinaus ist häufig die objektive Prüfung nicht messbarer Produkteigenschaften wie z. B. des Aussehens von Pizzabelägen eine Aufgabenstellung, die von Bildverarbeitungskomponenten erfüllt werden kann.

Würstchen-Inspektion

Um an Würsten Kunstdarmreste, die zum Teil nicht größer als 1 mm² sind, sicher zu erkennen und verunreinigte Produkte auszusortieren, werden in den Sortieranlagen Bildverarbeitungssysteme eingesetzt. Die perfekte Kombination von Hard- und Software ermöglicht präzises Sortieren und eine Würstchen-Inspektion im Flug.

Auf diese Technologie zur automatisierten Qualitätskontrolle setzen bereits einige Fleischverarbeiter, darunter auch die Wolf GmbH in einer innovativen Prüf- und Sortieranlage zum Monitoring der Herstellung von Berner Würstchen. Letztere bestehen aus Wiener bzw. Frankfurter Würstchen, die einen Käseanteil enthalten und mit Räucherspeck umwickelt sind. Zur Herstellung der Basiswürstchen wird das Brät in einen Kunstdarm gefüllt, geräuchert und gegart. Der Kunstdarm, der als eine Art Backform fungiert, wird nachfolgend von einer Peel-Maschine entfernt, bevor das Würstchen mit dem Räucherspeck umwickelt wird. Prinzipiell ist der aus Zellulose bestehende Darm für den Verzehr unbedenklich, so dass auch gesundheitliche Risiken ausgeschlossen werden können. Da Konsumenten jedoch Darmreste an den Würstchen für eine Verschmutzung halten, werden seitens des Produzenten Würstchen mit anhaftenden Darmresten sicher aus dem Prozess aussortiert. Im Projektteam bestehend aus Experten für Anlagenbau und Bildverarbeitung entwickelte man eine automatisierte Sortier- und Qualitätskontrollanlage, die mit einer 360°-Kameratechnologie ausgestattet wurde, um die gesamte Oberfläche der Würstchen nicht nur auf Darmreste, sondern auf unterschiedliche Defekte zu untersuchen. In dieser Anlage sorgen zwei Graustufen-Zeilenkameras mit entsprechendem Zubehör wie zusätzlichen Kühlkörpern, passenden roten LED-Beleuchtungen sowie mit Pol- und Bandpassfiltern bestückten Optiken für die nötige Qualität und Geschwindigkeit bei der Bildaufnahme, so dass bis zu 30 Würstchen pro Sekunde inspiziert werden können.

Die Prozessgeschwindigkeit ist außerordentlich hoch. Gepeelte Würstchen mit 90 und 160 mm Länge werden über ein Förderband und flexible Kaskaden längs zur Förderrichtung ausgerichtet. Die Ware auf dem Band wird auf rund 2 m/s beschleunigt und fliegt ab dem Ende des Förderbands an den oberhalb und unterhalb integrierten Zeilenkameras vorbei, die die Würstchen im Freiflug gleichzeitig begutachten (vgl. Abb. 2). Die reine Bildaufnahmedauer beträgt für die Erkennung von Darmresten mit meist max. 1mm² gut 45 bzw. 80 Millisekunden pro Würstchen. 70 bzw. 35 Millisekunden werden für die Erkennung von Darmresten und das punktgenaue Ausblasen verunreinigter Würstchen aus dem Produktstrom aufgewendet. Der Rest wird aufgefangen und dem weiteren Produktionsprozess zugeführt. Ein Hochleistungs-Industrie-PC mit Echtzeit-Betriebssystem und Touchscreen-Bedienung stellt die Rechenleistung sicher und liefert Einzelbilder oder Übersichtsstatistiken. Das System erkennt unerwünschte Kunstdarmreste ab einer Größe von 1 mm² sicher. Die Gutprodukte haben nach der Sortierung je nach Fehlergröße eine Reinheit von bis zu 99,999 %. Mit verwandten Systemen lassen sich auch Frikadellen oder Steaks nach Kriterien wie Form, Größe, Gewicht und Farbe sortieren. Zudem können Fremdkörper, Kunstdarm- oder über eine optionale Hyperspektral-Erweiterung auch Knochenreste erkannt oder der Fett- und Wassergehalt der Waren sowie deren Frischegrad ermittelt werden.

Anwendungsspektrum

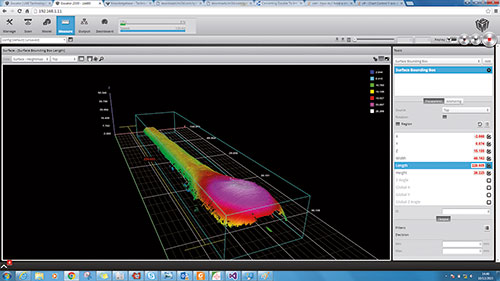

Die Einsatzmöglichkeiten von Bildverarbeitungstechnologien sind vielseitig. Im Backwarenbereich ist u. a. die automatisierte Überprüfung der Größe, Form und Bräunungsgrade von Brot und Brötchen möglich, oder die gleichmäßige Verteilung von Pizzabelag. Auch die Portionierung zu verpackender Produkte, wie Wurst- oder Käsescheiben lässt sich überwachen und steuern, indem über eine leicht zu installierende 3D-Komplettlösung berechnet wird, wo ein Stück Wurst bzw. Käse geschnitten werden muss, um Portionen von exakt 100 g zu erhalten. Vergleichbares gilt auch für die Prüfung von Füllständen in der Getränkeindustrie.

Fazit

In der Lebensmittelindustrie gibt es eine Vielzahl von Anwendungsmöglichkeiten für Bildverarbeitungssysteme. Ganz gleich, ob in einer Anlage Fleisch, Wurst, Käse, oder andere Lebensmittel portioniert, geschnitten, klassifiziert werden sollen oder ob Produkte auf Vollständigkeit, Farbe oder Form, Volumen oder Gewicht geprüft werden müssen, durch den Einsatz von Bildverarbeitungssystemen lassen sich viele Prozesse vereinfachen, automatisieren und effizienter organisieren, selbstverständlich unter Einhaltung der Hygienestandards und höchster Zuverlässigkeit in der Ergebnisqualität – alles zur Entlastung und Unterstützung der Qualitätssicherung.