Anwendung von gepulsten elektrischen Feldern (PEF) in der Lebensmittelindustrie

DLG-Expertenwissen 5/2018

Download Druckversion

Autoren:

- Dr. Claudia Siemer, R&D Manager

- Dr. Stefan Töpfl, Managing Director

- Julian Witt, PEF expert liquid applications, R&D department

- Robin Ostermeier, PEF expert snack applications, R&D department

- Elea Vertriebs- und Vermarktungsgesellschaft mbH, Professor-von-Klitzing-Str. 9, 49610 Quakenbrück

Einleitung und Wirkmechanismus von PEF

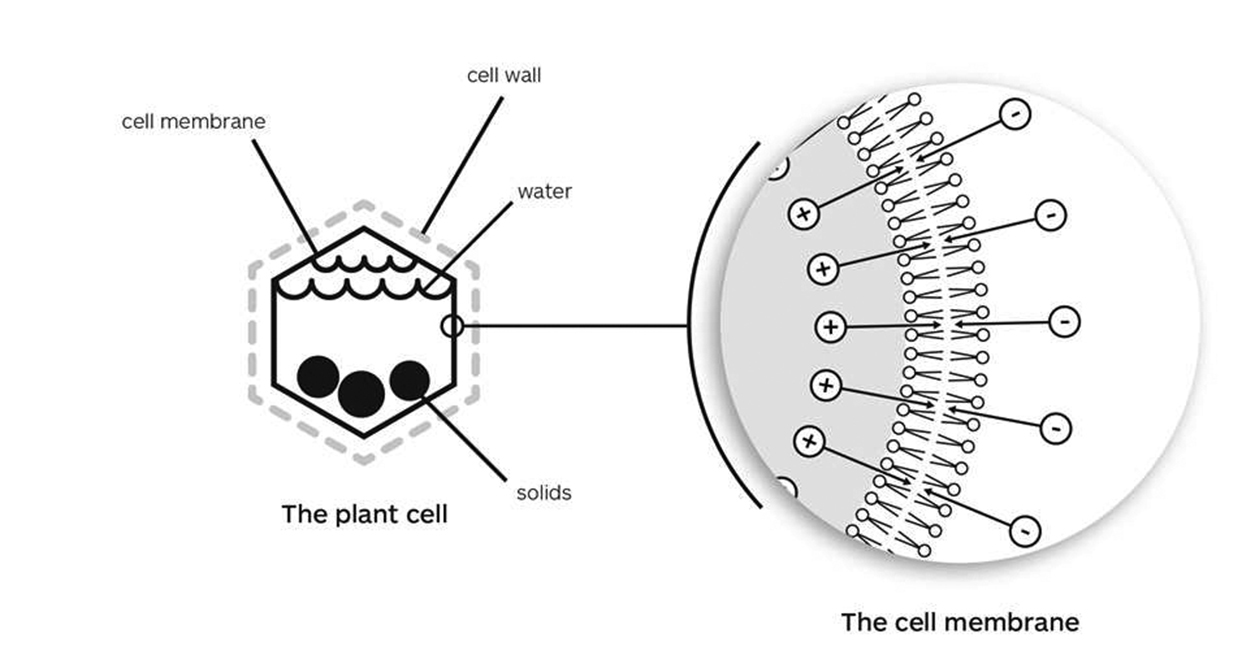

Die Anwendung der gepulsten elektrischen Felder (PEF) als innovative Technologie kann in unterschiedlichen Bereichen der Lebensmittelindustrie und Bioverfahrenstechnik eingesetzt werden. Ziel dabei ist, es die Zellstruktur des Produktes zu beeinflussen. Bei den Zellen kann es sich um pflanzliche oder tierische Zellen, wie z.?B. die einer Kartoffel, aber auch um Mikroorganismen handeln. Diese weisen Unterschiede in ihrer Größe und vor allem in ihrer Zusammensetzung auf. Jedoch sind alle Zellen von einer Membran umgeben, deren Hauptbestandteil Phospholipide sind (Abbildung 1). Aufgrund der Eigenschaften der Phospholipide kann die Membran als Nichtleiter angesehen werden, dementsprechend besitzt die Zelle eine natürliche Ladung, das sogenannte Transmembranpotenzial. Durch das Anlegen einer externen Spannung wird eine Ladungsakkumulation und Erhöhung des Potenzials induziert und eine Elektrokompression hervorgerufen. Diese resultiert in der Bildung einer Pore in der Membran. Der Prozess der Poreninduktion durch PEF wird als Elektroporation bezeichnet.

Abhängig von der Pulscharakteristik (elektrische Feldstärke, Pulsform und -breite, Energieeintrag) können reversible oder irreversible Poren gebildet werden. Reversible Poren sind hydrophil und schließen sich nach kurzer Zeit selbstständig. Bei höherer Intensität der elektrischen Pulse und einer längeren Behandlung wandeln sich die zunächst hydrophilen Poren in hydrophobe Poren um, die nicht wieder geschlossen werden können. Dies bewirkt eine dauerhafte Schädigung der Zelle. Für die im Produkt vorhandenen Mikroorganismen bedeutet der Verlust der Abgrenzung zur Umgebung den Verlust der Lebensfähigkeit. Pflanzliche Zellen, wie z.?B. Kartoffelzellen, verlieren durch die PEF-Behandlung ihren Zellinnendruck (Turgor), und die Erhöhung der Membranpermeabilität bewirkt einen erleichterten Stofftransport, etwa bei der Extraktion wertgebender Inhaltsstoffe.

PEF-Behandlung zur Inaktivierung von Mikroorganismen

Reduktion von vegetativen Keimen

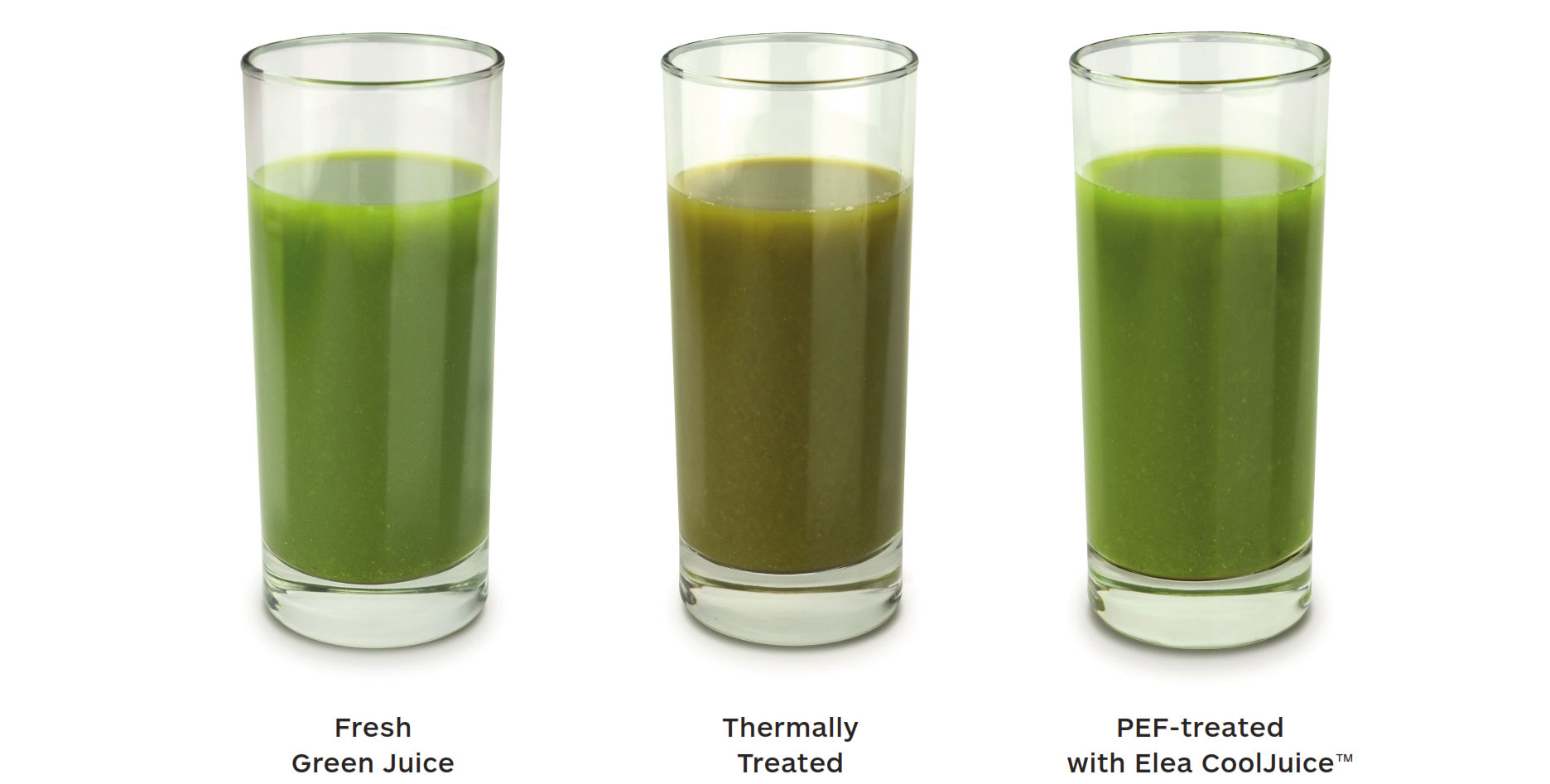

Das Grundprinzip der Elektroporation kann auf Mikroorganismen angewendet werden. Durch die Permeabilisierung der Zellmembran verliert diese ihre natürliche Barrierefunktion und somit auch ihre Aktivität. Als Folge tritt eine Inaktivierung dieser Mikroorganismen auf. Der entscheidende Vorteil gegenüber herkömmlichen Haltbarmachungsverfahren ist die geringere Temperaturbelastung, die das Produkt erfährt. Somit werden hitzeempfindliche Farb-, Nährstoffe und Aromen nicht beeinflusst und bleiben erhalten.

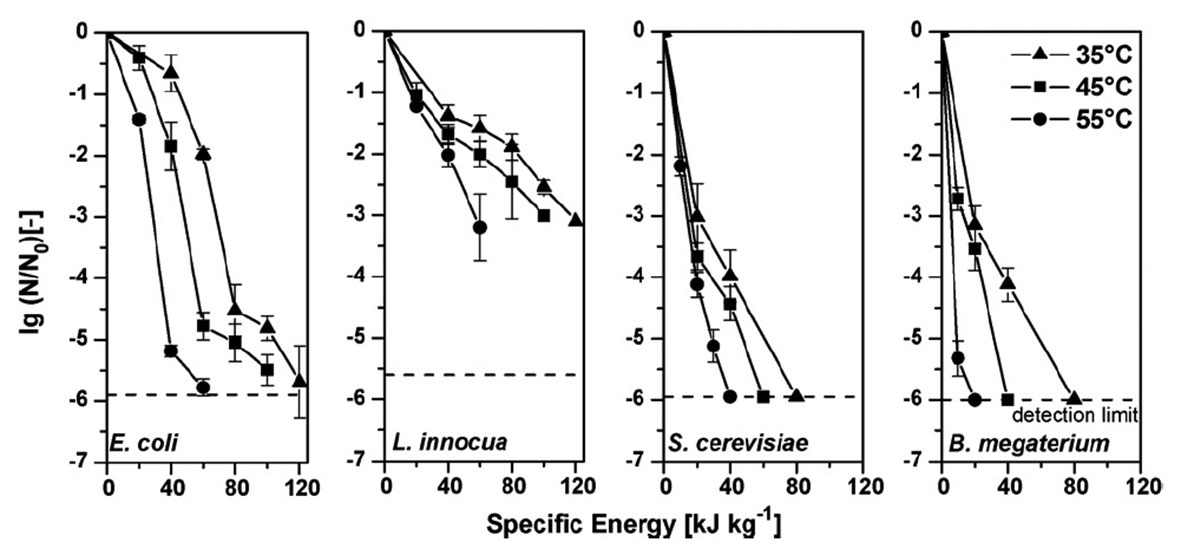

Die benötigte Behandlungsintensität zur Inaktivierung verderbniserregender Mikroorganismen in flüssigen Produkten, wird dabei maßgeblich von der Zellgröße der Keime beeinflusst. Generell gilt, je größer die Zelle, desto weniger Intensität wird für eine erfolgreiche Behandlung benötigt. Eine Hefezelle (Durchmesser ca. 10 µm) ist deutlich leichter zu inaktivieren als beispielsweise ein Lactobacillus (Durchmesser ca. 1 µm). Zusätzlich spielt der Aufbau der Zellmembran und dementsprechend das Gram-Verhalten eine entscheidende Rolle. Gram-positive Bakterien zeichnen sich durch ihre mehrschichtige Peptidoglycanschicht aus. Im Gegensatz dazu besitzen gram-negative Bakterien nur eine Peptidoglycanschicht und eine zusätzliche äußere Membran, um die Zelle genügend zu stabilisieren. Aufgrund der Dicke der Membran weisen gram-positive Bakterien eine deutlich höhere Resistenz gegenüber der PEF-Behandlung auf. Somit ist für die Inaktivierung dieser Zellen ein höherer Energieeintrag nötig.

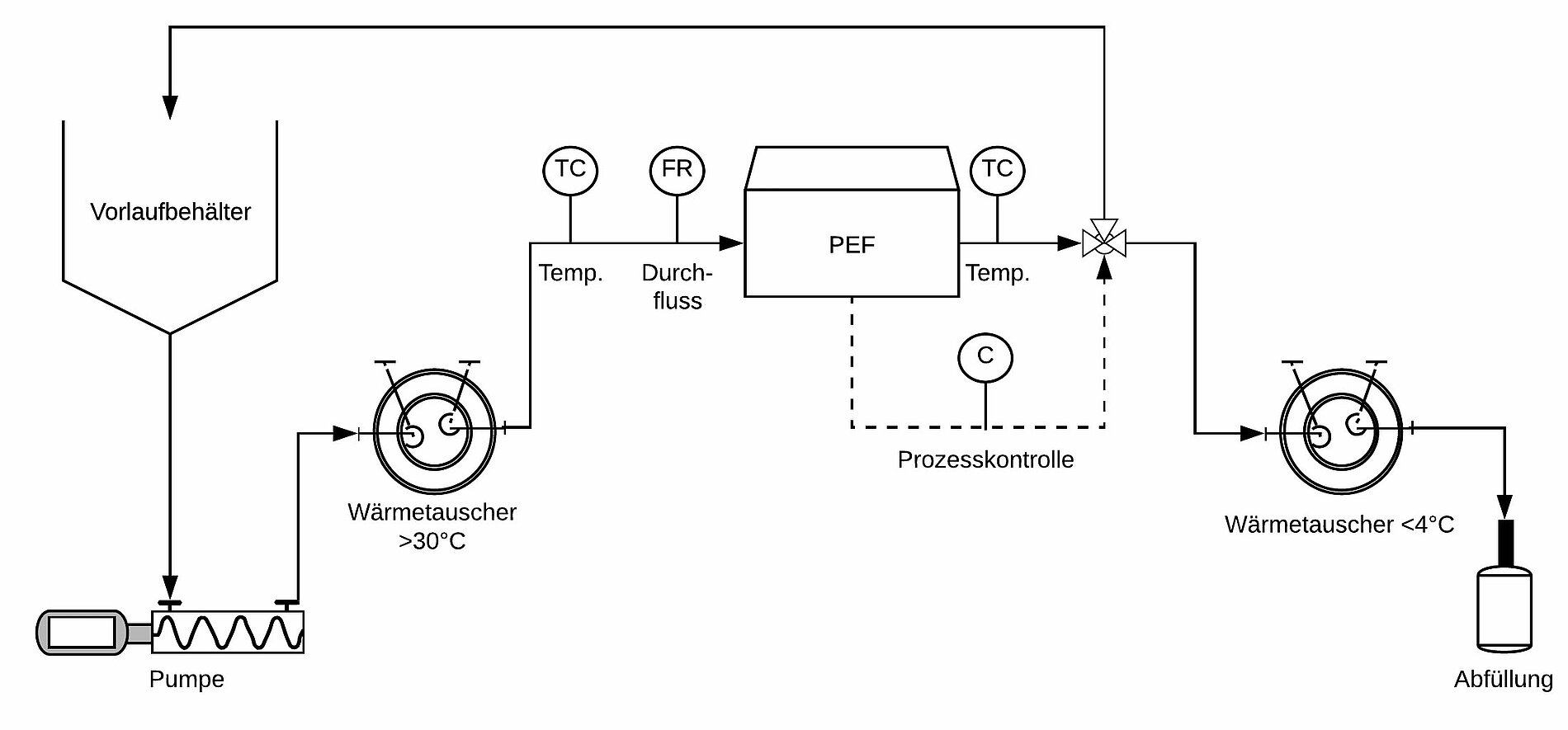

In zahlreichen Versuchen wurde außerdem festgestellt, dass eine Elektroporation von Mikroorganismen bei erhöhten Temperaturen eine geringere Intensität benötigt, als bei geringeren Temperaturen (siehe Abbildung 2), da die Membran deutlich beweglicher ist. Dies wird sich im PEF-Prozess zunutze gemacht. Das zu behandelnde Produkt wird zunächst thermisch auf etwa 30 – 40 °C erwärmt, bevor die eigentliche PEF-Behandlung durchgeführt wird. Da die Zellmembran bei diesen Temperaturen deutlich sensitiver für die PEF-Behandlung ist, wird weniger Energie vom Pulsgenerator für eine erfolgreiche Abtötung der Zelle benötigt. Die eingebrachte Energie durch die PEF-Behandlung führt zu einer kurzfristigen Erhöhung der Produkttemperatur, welche jedoch in der Regel deutlich unterhalb der Pasteurisationstemperatur liegt und auch die Haltezeit bei erhöhten Temperaturen, mit nur wenigen Sekunden, deutlich kürzer ist. Eine direkte Kühlung des Produktes innerhalb des Prozesses nach der PEF-Behandlung (siehe Abbildung 3) verhindert das Verweilen bei erhöhten Temperaturen und sorgt für eine optimale Erhaltung des Frischecharakters.

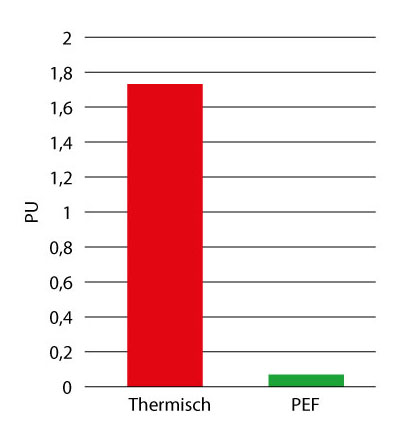

Das aus dem Prozess resultierende Temperatur-Zeit-Profil wird in Abbildung 4 (siehe Seite 4) dargestellt und die entsprechende thermische Belastung des Produkts in Pasteur-Einheiten (siehe Abbildung 5, siehe Seite 4) durch Integration der jeweiligen Fläche berechnet. Der Pasteur-Wert der PEF-Behandlung ist deutlich geringer im Vergleich zur thermischen Behandlung. Somit ist die Beanspruchung des Produkts durch die PEF-Behandlung nur ein Bruchteil derer einer thermischen Pasteurisation, wodurch empfindliche Geschmacks- und Nährstoffe besser erhalten werden und eine höhere Produktqualität erzielt werden kann.

Die erreichbare Haltbarkeit hängt stark von der Behandlungsintensität, dem pH-Wert des Produkts, der Leitfähigkeit und den vorherrschenden Verderbnis erregenden Mikroorganismen ab. Mit einer milden Behandlung kann die Haltbarkeit um wenige Tage bis Wochen verlängert werden, bei stärkerer Behandlung sind auch mehrere Wochen und Monate Haltbarkeit erreichbar. In zahlreichen sensorischen Untersuchungen konnte in der Regel kein maßgeblicher Unterschied zwischen unbehandelten und PEF-behandelten Säften festgestellt werden. Bei einer vergleichbaren thermischen Behandlung sind jedoch deutlich Einbußen beim Geschmack, aber auch der Farbe erkennbar.

Die Vorteile der PEF-Behandlung liegen aber nicht nur auf der Seite der Produktqualität, sondern auch bei der Herstellung. Eine Verlängerung der Haltbarkeit erleichtert die Produktionsplanung und erweitert die Reichweite der Produkte ungemein. Wenn zuvor der frisch hergestellte Saft eine Haltbarkeit von bis zu 5 Tagen aufwies, kann durch die PEF-Behandlung eine wesentlich höhere Lagerfähigkeit erreicht werden, ohne die Qualität negativ zu beeinflussen. Die Supermärkte können, durch die verlängerte Haltbarkeit, vom Lager aus bedient werden. Zusätzlicher Vorteil ist, dass aufgrund der erhöhten Lagerstabilität innerhalb der Produktion weniger Produktwechsel durchgeführt werden müssen und sich somit die Rüst- und Reinigungszeiten verkürzen, welches wiederum die Flexibilität erhöht.

Die PEF-Technologie wird bereits von einigen Herstellern in Europa und Asien erfolgreich zur Vermarktung von Premiumprodukten eingesetzt. Typische Prozesskosten liegen bei etwa 1-2 Cent pro Liter.

Inaktivierung von bakteriellen Endosporen

Einige Bakterien sind in der Lage unter bestimmten extremen Bedingungen, wie z.B. Mangel an Nährstoffen, extremen pH Werten oder Temperaturen, sich in Dauerformen, sogenannte Sporen umzuwandeln. Während dieses Sporulationsprozesses sinkt der Wassergehalt in der Zelle, und es werden unterschiedliche Mechanismen zum Schutz der Spore ausgebildet. Aufgrund dieser Schutzmechanismen besitzen bakterielle Sporen eine hohe Resistenz gegenüber Chemikalien, Strahlung und Temperatur. Gerade Produkte, deren Inhaltsstoffe im Boden gewachsen sind oder mit dem Boden in Kontakt waren, können mit Sporen kontaminiert sein. Zur Inaktivierung von Sporen ist ein thermischer Sterilisationsprozess mit Temperaturen von 121 °C für einen bestimmten Zeitraum nötig. Diese hohen Temperaturen bewirken zum einen das Abtöten der Sporen, zum anderen wird die Produktqualität maßgeblich negativ beeinflusst. Ein alternatives Verfahren zur Reduktion der Sporenkonzentration ist PEF. Für die PEF-Behandlung von sporenkontaminiertem Produkt ist ein Vorwärmschritt auf ca. 80 °C nötig, um eine erfolgreiche Inaktivierung zu erzielen. Durch den Energieeintrag bei der PEF-Behandlung kommt es zu einem schnellen Temperatursprung über 100 °C. Im Vergleich zu einer klassischen Sterilisation ist die thermische Belastung für das Produkt wesentlich geringer. Diese geringere thermische Belastung wirkt sich positiv auf die Qualitätseigenschaften des Produktes aus. Trotz der geringeren Temperatureinwirkung wird derselbe mikrobiologische Effekt der Sporenabtötung erreicht. Beispielsweise können mehrere log-Stufen von Alicyclobacillus acidoterrestris in Orangensaft und Karottensaft in Abhängigkeit von der spezifischen Energie erzielt werden (Abbildung 6). In beiden Fällen konnte bei einem Energieeintrag von jeweils 160 kJ/kg das Detektionslimit erzielt werden. Gerade thermoacidophile Bakterien, wie z.B. der A. acidoterrestris, die zudem Sporen ausbilden können, sind für die Fruchtsaftindustrie von besonderer Bedeutung. Aufgrund ihrer erhöhten Resistenz muss für eine rein thermische Inaktivierung eine hohe Temperatur und auch eine relativ lange Temperaturhaltezeit eingesetzt werden. Die PEF-Behandlung kann sowohl für die vegetativen Keime (siehe Kapitel Reduktion von vegetativen Keimen) als auch für die Sporen eingesetzt werden. In beiden Fällen ist die thermische Belastung deutlich geringer im Vergleich zu einem thermischen Verfahren, sodass die wertgebenden Inhaltsstoffe und auch der Geschmack erhalten bleiben.

Einsatz von PEF in der Snackindustrie

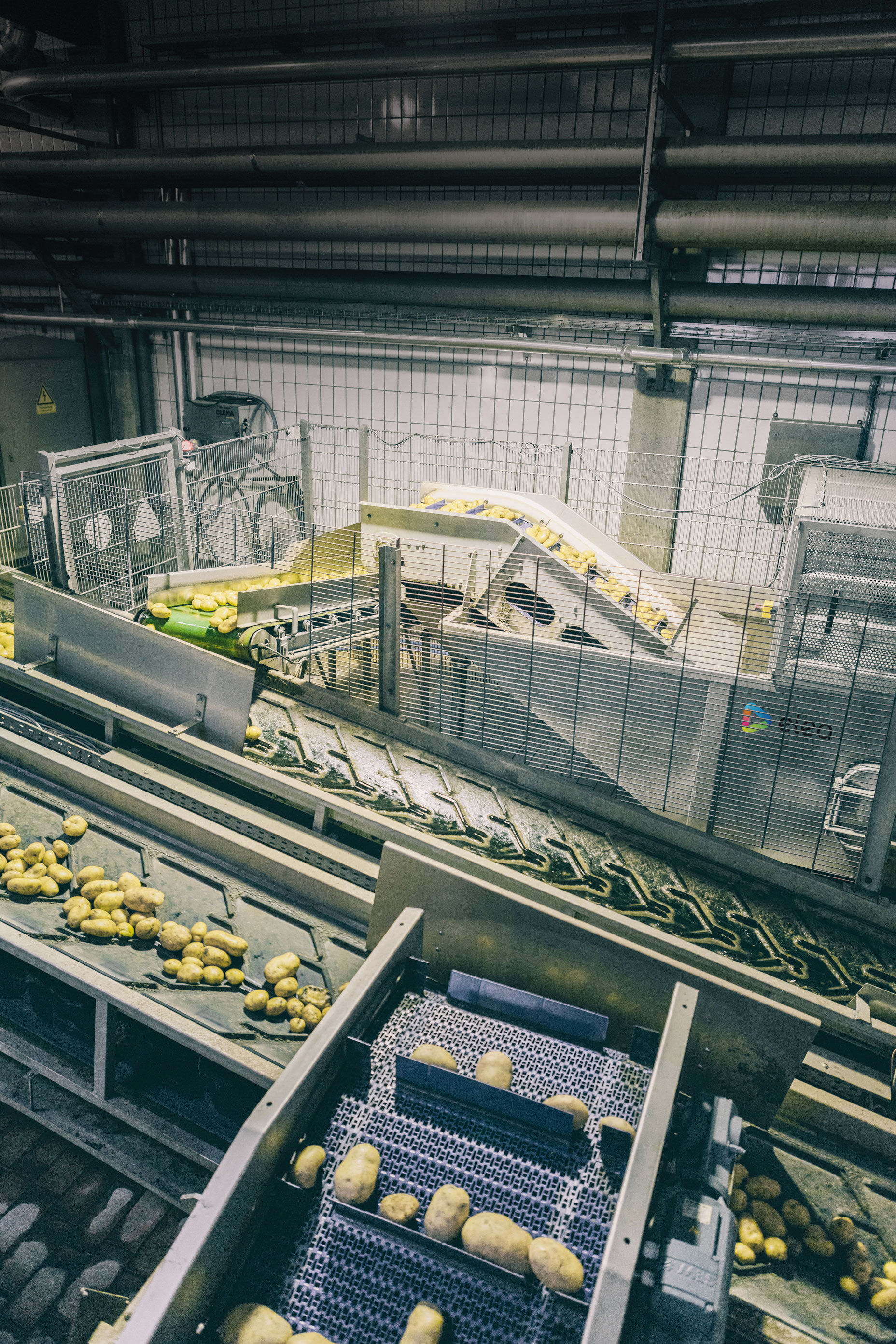

Pulsierende elektrische Felder werden in der kartoffelverarbeitenden Snackindustrie seit 2010 erfolgreich eingesetzt. Die beiden Hauptanwendungsbereiche sind hier in der Pommes- und Chipsherstellung zu finden.

Generell wird in der Kartoffelindustrie oft ein Pre-Heater (Vorwärmeblancheur) verwendet, bei dem die Kartoffeln auf ca. 65 °C für bis zu 45 Minuten erwärmt werden, um diese zu erweichen und für ein verbessertes Schnittbild zu sorgen. Hierfür sind große Mengen an Wasser und Energie nötig. Auch die Entsorgung des mikrobiologisch- und stärkebelasteten Wassers sorgt oftmals für Probleme. Weiter benötigt es viel Anlauf- und Nachlaufzeit, um den Pre-Heater zu füllen bzw. zu leeren. Dieses gestaltet sich besonders bei Produktwechseln und unerwarteten Linienstopps als schwierig und hat oft die Entsorgung von Rohware als Folge.

Bei der Herstellung von Pommes ist die PEF-Technologie als Vorbehandlung vor dem Schneiden inzwischen weltweit zum Standard geworden. Dies begründet sich aus zahlreichen Prozess- und Produktqualitätsvorteilen während der gesamten Verarbeitung. Die Behandlung von Kartoffeln resultiert in einer Gewebeerweichung durch Austritt von Zellflüssigkeit und Verlust des Turgordrucks. Die PEF-Technologie ersetzt den klassischen Pre-Heater und spart damit bis zu 90 % Wasser und Energie ein. Das Produkt wird dabei nicht erwärmt, somit finden sich weniger Mikroorganismen und Stärke im Prozesswasser. Die eigentliche Behandlung dauert nur wenige Mikrosekunden, und die Verweilzeit in der PEF-Anlage beläuft sich je nach Linienkapazität insgesamt auf lediglich 5-8 Sekunden. Der Einsatz von pulsierenden elektrischen Feldern bietet darüber hinaus weitere Vorteile. Da es sich bei dem Verfahren um eine volumetrische Behandlung handelt, werden alle Kartoffeln, ob groß oder klein, gleichmäßig behandelt. In der Vergangenheit waren kleine Kartoffeln nach dem Vorwärmen schon weich gekocht, hingegen große Knollen im Inneren noch hart. Durch die gleichmäßige Erweichung wird ein glatter Schnitt erreicht, die rohen Stäbchen sind nun flexibler und brechen weniger, was zu einer höheren Ausbeute führt. Weitere Qualitätsvorteile im Endprodukt sind eine um etwa 10 % reduzierte Fettaufnahme während des Frittierens, eine gleichmäßige Bräunung und längere Pommes.

In der Chipsherstellung sind die Vorteile ähnlich wie bei der Pommesverarbeitung, jedoch ist die Qualitätsverbesserung des Endproduktes nochmals deutlicher ausgeprägt. Das Schnittbild verbessert sich, weniger Rohmaterial- und Stärkeverlust während des Schneidens sind die Folge, was zu einer signifikant erhöhten Ausbeute führt. Der geringere Stärkeverlust begründet sich vor allem daraus, dass die durch die PEF-Behandlung erweichten Produkte leichter zu schneiden sind und somit weniger mechanischer Schaden durch die Messer und damit Stärkeauswaschung an der Oberfläche entsteht. Auch kleben weniger Chipsscheiben während des Frittierens zusammen und müssen somit nicht aussortiert werden. Da Chips eine deutlich größere Oberfläche, im Verhältnis zum Gewicht, als Pommes aufweisen und auch länger frittiert werden, ist die Fettreduzierung mit bis zu 20 %, abhängig vom Schnitt, der Rohware und des Frittierprozesses, nochmals höher. Letzterer spielt eine besondere Rolle bei der Verbesserung der Produktqualität. Durch die Öffnung der Zellen und das vermehrte Austreten von Wasser können Frittierparameter, wie Öltemperatur und Zeit, optimiert werden. Die Effizienzsteigerung des Frittierprozesses hat maßgeblich Einfluss auf den Ölgehalt, die Farbe und die Knusprigkeit des Endproduktes. Besonders die Farbe und der damit einhergehende Acrylamidgehalt bei den momentan beliebten Gemüsechips aus z.B. Süßkartoffeln, Karotten, Pastinaken oder Rote Beeten, ist ein wichtiges Qualitätsmerkmal, welches durch die Optimierung des Frittierprozesses verbessert werden kann.

Weiter eröffnet die gleichmäßige Erweichung der Rohware neue Möglichkeiten des Schneidens der Produkte. In der Pommesherstellung können nun Formen wie Spiral-/Twister-, Waffel- oder Wellenschnitt mit deutlich weniger Verlusten bei unterschiedlichsten Rohwaren realisiert werden. In der Chipsverarbeitung eröffnen sich noch größere Alternativen, da nun auch härtere Gemüse wie Süßkartoffel, Pastinake oder Rote Beete zu außergewöhnlichen Formen (Abbildung 8) verarbeitet werden können, ohne zu brechen. In beiden Fällen entsteht so für den Anwender eine größere Produktvielfalt, die Wettbewerbsfähigkeit verbessert sich und die Herstellung von außergewöhnlichen Schnitten bzw. Produkten gestaltet sich effizienter.

Weltweit sind heute mehr als 50 PEF-Systeme in der kartoffelverarbeitenden Industrie im Einsatz. Typische Durchsätze für Anlagen in der Chipsindustrie liegen zwischen 1 und 10 t/h, in der Pommesverarbeitung sind die Linienkapazitäten mit 10 – 60 t/h deutlich höher.

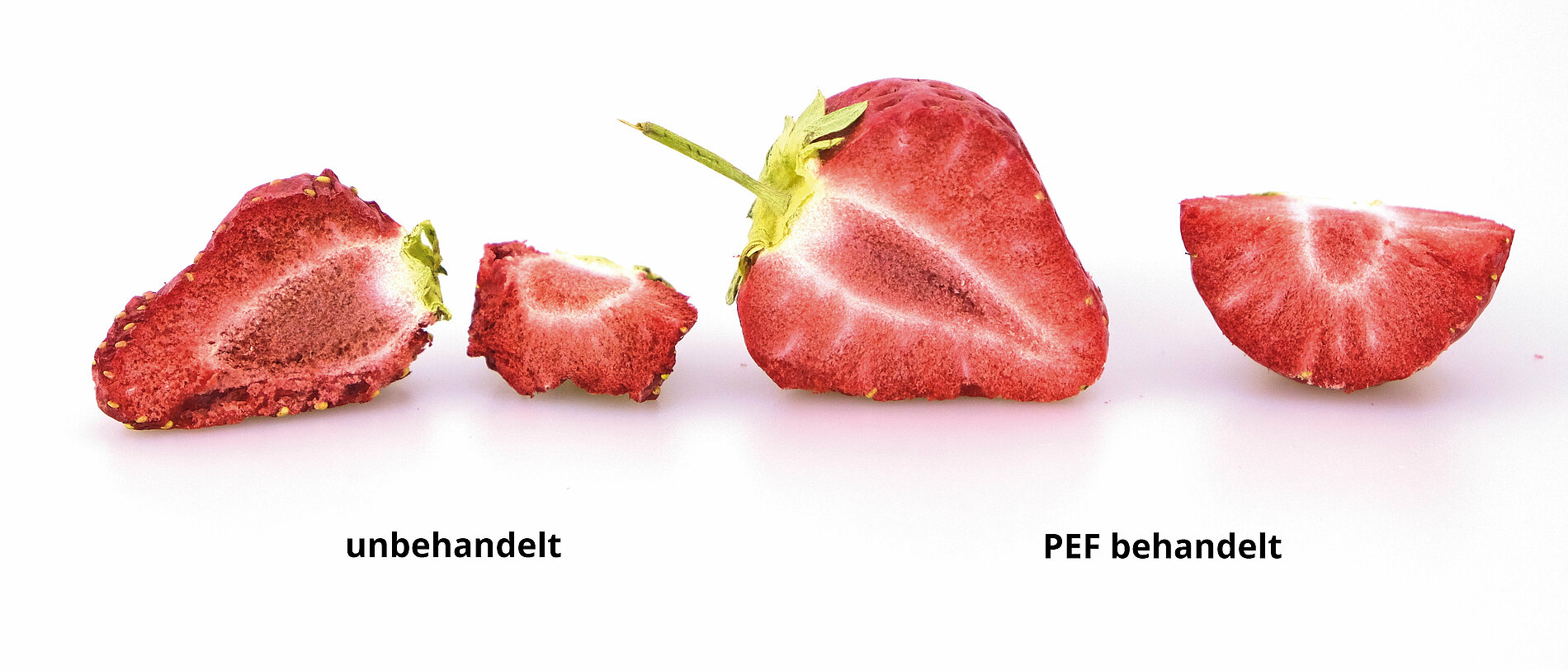

Anwendung von PEF im Bereich Trocknung

Das Trocknen ist eine der ältesten und wichtigsten Methoden zur Konservierung von Lebensmitteln. Neben der Verlängerung der Haltbarkeit und der mikrobiologischen Stabilität des Produktes durch die Senkung des Wassergehaltes beim Trocknungsprozess, können auch die Kosten für die Verpackung und die Lagerung sowie den Transport durch ein geringeres Produktgewicht und Produktvolumen reduziert werden. Jedoch können hohe Trocknungstemperaturen die Produktqualität beeinträchtigen. Die PEF-Technologie stellt eine vielversprechende und neue Anwendung dar, um den Trocknungsprozess bezüglich Trocknungszeit, Trocknungstemperatur und Qualitätsaspekten für unterschiedlichste Lebensmittel, besonders bei Obst und Gemüse, zu optimieren.

Wie im Kapitel EInleitung und Wirkmechanismus beschrieben, führt der durch die PEF-Behandlung verursachte Zellaufschluss zu einem erhöhten Massentransport innerhalb des Produktes. Konkret bedeutet dies für die Trocknung von Lebensmitteln, dass die Elektroporation die Zellmembran öffnet und die interne Diffusion im Produkt erhöht. Eine Verbesserung des Trocknungsprozesses bzw. der Produktqualität findet sich für alle Arten der Trocknung (Heißluft-, Gefrier-, Vakuum-, Mikrowellen-, Infrarottrocknung etc.). Gemäß unterschiedlicher Produkte und verschiedener Verfahren, ergeben sich auch Unterschiede hinsichtlich der Vorteile. Das Produkt wird in der Regel im Ganzen mit PEF behandelt, anschließend geschnitten und schließlich getrocknet. Für die Gefriertrocknung mit PEF als Vorbehandlung kann das Lebensmittel vor dem Trocknen, wie auch bei dem herkömmlichen Prozess, schockgefrostet werden. Direkt nach der PEF-Behandlung tritt Zellsaft aus den Zellen aus. Dieser kann durch die offenporige Zellstruktur schneller an die Produktoberfläche diffundieren, wodurch mehr Wasser für die Verdampfung zur Verfügung steht. Somit ist, neben dem herkömmlichen Diffusions- und Verdampfungsdruck, noch ein weiterer Effekt vorhanden, welcher maßgeblich zu einer verkürzten Trocknung beiträgt. Die hohe Verfügbarkeit von Wasser an der Produktoberfläche führt weiter dazu, dass die dritte Trocknungsphase, also die Phase in der die Temperatur des Produktes ansteigt, zu einem späteren Zeitpunkt der Trocknung erreicht wird. Somit können eine Krustenbildung und Qualitätsverluste vermieden werden. Zudem lässt sich der gesamte Trocknungsprozess optimieren. So kann die Temperatur zu Beginn der Trocknung erhöht werden, um den Prozess zu verkürzen oder die Temperatur wird im letzten Trocknungsabschnitt gesenkt, um eine verbesserte Qualität (Farbe, Inhaltsstoffe und Form) zu erhalten. Für eine z.?B. konvektive Zwiebeltrocknung folgt daraus eine Verkürzung der Trocknungszeit um ca. 20 % bei einer Verringerung der Temperatur um 10 °C im letzten Trocknungsabschnitt. Speziell bei der Gefrier-, Vakuum-, Mikrowellen- oder Infrarottrocknung führt eine Vorbehandlung mit PEF zu einer Verminderung der Schrumpfung des Produktes und zu einem insgesamt deutlich ansprechenderen Produkt (siehe auch Abbildung 10).

Zusammenfassend führt die Vorbehandlung von Lebensmitteln, z.B. Obst oder Gemüse, mit pulsierenden elektrischen Feldern zu einem höheren Diffusionskoeffizienten und damit zu einer Optimierung des Trocknungsprozesses hinsichtlich Temperatur und Zeit. Daraus ergeben sich Qualitätsvorteile für viele Lebensmittel bei unterschiedlichster Art der Trocknung durch den Einsatz von PEF.

Weitere Einsatzbereiche in der Lebensmittel- und Biotechnologie

Die Hauptanwendungsbereiche der PEF-Technologie liegen derzeit im Bereich schonende Haltbarmachung von Säften und Strukturmodifizierung von Kartoffeln. Jedoch sind viele weitere Einsatzgebiete im Bereich der Lebensmittelindustrie und Biotechnologie in der Literatur beschrieben und finden teilweise bereits in der Industrie Anwendung.

PEF zur Extraktion wertgebender Substanzen

Das Prinzip der Elektroporation zum Zellaufschluss und der daraus resultierende Austritt von Zellsaft kann eingesetzt werden, um Zellinhalt, insbesondere wertgebende Substanzen, zu extrahieren. Dieses kann unter anderem zu einer erhöhten Saftausbeute oder einer Beschleunigung von Extraktionsprozessen dienen. Bei der Saftherstellung werden pflanzliche Zellen in der Regel mechanisch, thermisch oder enzymatisch aufgeschlossen, um den Zellinhalt (Saft) freizusetzen. Die sogenannte Maische wird mit Hilfe verschiedener Verfahren in Feststoff (Trester) und Flüssigkeit (Saft) separiert. Ein physikalischer Aufschluss der Zellen mittels PEF erleichtert dabei das Trennen von flüssig und fest ohne den Einsatz von Hitze, extremer mechanischer Zerkleinerung oder dem Einsatz von Enzymen. Der Vorteil des Einsatzes von PEF liegt hier insbesondere in der Homogenität des Verfahrens. Das Gewebe wird hier nicht nur oberflächlich, sondern durchgehend behandelt, sodass alle Zellen, auch die innenliegenden durch die Behandlung poriert werden. Grundsätzlich eignen sich zur Vorbehandlung zwei Varianten:

- a) Behandlung des (ganzen) Rohmaterials in einem Bandsystem und

- b) Behandlung der Maische in einem kontinuierlichen Rohrsystem.

Der Einsatz von PEF führt einerseits zur Erhöhung der Gesamtausbeute an wertgebenden Inhaltsstoffen, andererseits können Prozessschritte verkürzt und neue Kapazitäten geschaffen werden. Beispielsweise werden für die Herstellung von Rotwein die Häute und Kerne der Trauben zeitweise zusammen mit dem Saft fermentiert, um die rote Farbe, die durch Anthocyane und Polyphenole hervorgerufen wird, zu extrahieren. Ein direktes Abpressen würde einen weißen oder rosé farbenen Wein aus roten Trauben („Blanc de Noir“) entstehen lassen. Der Extraktionsprozess dauert, abhängig von der Rebsorte, bis zu mehreren Wochen. Durch die PEF-Vorbehandlung der Maische lösen sich die Farbstoffe und Polyphenole einfacher und schneller aus den Zellen heraus. Dadurch lässt sich dieser Prozessschritt um mehrere Tage reduzieren und neue Tankkapazitäten können durch früher freiwerdende Gärungstanks geschaffen werden.

PEF im Bereich Biotechnologie

Ein weiteres Anwendungsfeld der Behandlung mit gepulsten elektrischen Feldern stellt die Stressinduktion bei Mikroorganismen dar. Durch die Wahl einer geringeren Behandlungsintensität werden die im Produkt befindlichen Mikroorganismen nicht abgetötet, sondern stimuliert bzw. eine Stressreaktion ausgelöst. Anwendung findet dieser Effekt im Bereich Biotechnologie und kann innerhalb einer Fermentation eingesetzt werden, um die Fermentationsgeschwindigkeit zu erhöhen und/oder den Stoffwechsel dahingehend zu beeinflussen, dass andere Subtanzen gebildet werden bzw. die Konzentration eines gewünschten Stoffes, z.B. Fette oder Aminosäuren, zu erhöhen. Ein Beispiel für diese Anwendung stellt die Behandlung von Mikroalgen dar. Die Kultivierung von Mikroalgen und die damit verbundene Extraktion, das sogenannte Downstream Processing, gewinnt immer mehr an Bedeutung, sei es für die Herstellung des blauen Farbstoffes Phycocyanin aus der Spirulina Alge oder die Extraktion von mehrfach ungesättigten Fettsäuren. Durch die PEF-Behandlung der Algen werden mehr wertgebende Stoffe innerhalb der Zelle produziert, die anschließend extrahiert werden können.

Neben der Wachstumsstimulation der Algen, kann PEF als physikalisches Zellaufschlussverfahren eingesetzt werden. Der blaue Farbstoff aus der Spirulina Alge ist mittlerweile in vielen Produkten vertreten und somit steigt auch die Nachfrage nach dem Farbstoff. Die Extraktionsausbeute ohne den Einsatz einer PEF-Behandlung liegt bei 0,2 mg/ml. Durch den Einsatz der neuen Technologie konnte die Ausbeute auf 66,4 mg/ml gesteigert werden. Auch die Extraktion von Polyphenolen und die antioxidative Kapazität aus der Scenedesmus Alge weist einen deutlichen Anstieg auf.

PEF zur Verbesserung des Schälverhaltens

Die Beeinflussung von pflanzlichen Zellen durch PEF wird ebenfalls erfolgreich zum erleichterten Schälen von Tomaten eingesetzt. Hierbei werden die ganzen Tomaten einer PEF-Behandlung mit einer geringen Intensität unterzogen, woraufhin sich die Schale sehr leicht vom Fruchtfleisch abtrennen lässt. Im industriellen Maßstab wird zur Ablösung der Schale, Heißdampf verwendet. Der Energieaufwand für diese Behandlung ist im Vergleich zu einer PEF-Behandlung mit ca. 2 kJ/kg deutlich größer. Zudem erfolgt die Behandlung bei Raumtemperatur oder sogar geringer, sodass negative thermische Effekte auf die Qualität des Produktes vermieden werden können.

Einsatz von PEF in der Fleischverarbeitung

Neben pflanzlichen Zellen können auch tierische Zellen, wie z.B. Fleisch, durch die PEF-Behandlung beeinflusst werden. Trotz der unterschiedlichen Struktur des Fleisches im Vergleich zu pflanzlichen Zellen, zeigt PEF auch hier einen positiven Effekt. Teil der Herstellung von marinierten Fleischprodukten, die oft in sogenannten ready-to-eat Produkten eingesetzt werden, ist der sogenannte Tumble-Schritt. Dabei werden das Fleisch und die Lake bzw. Marinade in einem Tumbler unter Vakuum für eine bestimmte Zeit gewälzt. Durch die PEF-Behandlung wird die Struktur dahingehend verändert, dass die Lake schneller aufgenommen und somit die Tumblezeit um bis zu 50 % reduziert werden kann. Dadurch steigt die Effektivität des Herstellungsprozesses und zusätzlich wird eine Qualitätsverbesserung in Bezug auf die Zartheit erreicht.

Beeinflussung von Caseinmizellen als Trägerstoff

Eine weitere Art von Zellen, die durch PEF beeinflusst werden können, sind Caseinmizellen. Die aus Milch isolierten Mizellen weisen basierend durch ihren Aufbau einen hydrophoben Kern und eine hydrophile Hülle auf. Der Zusammenhalt der Mizelle erfolgt aufgrund von elektrostatischen Wechselwirkungen. Die Behandlung von Mizellen mit PEF kann den Zusammenhalt der Mizellen dahin gehend verändern, dass sich die Mizellen öffnen. Hydrophobe Inhaltsstoffe, wie z.?B. beta-Carotin, können sich in den jetzt offen liegenden hydrophoben Bereichen anlagern. Eine erneute PEF-Behandlung bei höherer Intensität führt wiederum zu einem Schließen der Mizellen. Als Resultat können durch eine zweimalige PEF-Behandlung bei unterschiedlichen Intensitäten und dem Zusatz einer hydrophoben Substanz, Caseinmizellen mit einem innenliegenden hydrophoben Inhaltsstoff produziert werden. Diese mit hydrophoben Vitaminen beladenen Mizellen können nun in fettarmen Produkten eingesetzt werden, in denen sie ohne die Mizellen als Träger nicht hätten eingebracht werden können. Diese Anwendung der PEF-Technologie ermöglicht es, fettarme Produkte mit lipophilen Vitaminen zu versetzen.

Die kurz dargestellten weiteren Einsatzgebiete der PEF-Behandlung sind sehr vielfältig und demonstrieren eindrucksvoll das Potenzial dieser Technologie. Aufgrund der stetigen Entwicklung des Lebensmittelmarktes, aber auch der Pharmaindustrie, werden sich in Zukunft weitere Anwendungsfelder für die PEF-Technologie ergeben.

Industrielle Anlagen zur Behandlung von Lebensmitteln bestehen aus einem Pulsmodulator zur Bereitstellung von Hochspannungsimpulsen und einer Behandlungseinheit. Je nach Produkt (v.a. Zellgröße) und Anwendungsziel (Zellaufschluss oder Entkeimung) ist eine elektrische Feldstärke im Bereich von 1 – 30 kV/cm erforderlich. Derzeit verfügbare Systeme erzeugen Pulse mit Spitzenspannung bis 30 kV. Die Pulserzeugung kann durch eine direkte Entladung eines Energiespeichers über einen Entladeschalter in die Behandlungseinheit erfolgen, jedoch werden vielfach Transformatoren oder Marx-Generatoren eingesetzt, um auf niedrigem Spannungsniveau (1 – 5 kV) erzeugte Pulse auf Hochspannung zu verstärken. Als Entladeschalter wurden ursprünglich Vakuumröhren oder Funkenstrecken eingesetzt, mittlerweile werden hauptsächlich Halbleiterschalter eingesetzt, die sich durch eine hohe Lebensdauer und hohe erreichbare Pulswiederholraten auszeichnen. Während eines Impulses werden Spitzenströme von einigen kA erreicht. Um ein unerwünschtes Erhitzen des Behandlungsgutes zu vermeiden, werden geringe Pulsbreiten einiger Mikrosekunden eingesetzt. Die benötigte mittlere Anlagenleistung ist vom gewünschten Energieeintrag (1 kJ/kg für die Gewebeerweichung von Kartoffeln bis 100 kJ/kg bei der mikrobiellen Inaktivierung) und der benötigten Behandlungskapazität abhängig. Derzeit sind mittlere Anlagenleistungen im Bereich von 10 – 100 kW üblich, die Behandlungskapazitäten bis 60 t/h (Gewebeerweichung) bzw. 5000 l/h (Entkeimung) erlauben.

Die Behandlungseinheit besteht aus mindestens zwei Elektroden, zwischen denen das Behandlungsgut kontinuierlich oder diskontinuierlich dem elektrischen Feld ausgesetzt wird. Bei Batchanlagen werden vorwiegend parallele Platten mit Behandlungsvolumina von einigen Millilitern bis Litern eingesetzt. Für die kontinuierliche Behandlung pumpfähiger Medien werden oft kolineare oder koaxiale Elektrodengeometrien bevorzugt, da sie gut in bestehende Rohrleitungen integrierbar sind. Die Behandlung stückiger Produkte erfolgt in Bandsystemen unter Zwangsführung durch ein Elektrodenpaar. Bei der Gestaltung der Behandlungseinheit ist v.a. bei Anwendungen zur Entkeimung die Homogenität der Behandlung ausschlaggebend. Diese wird durch die Verteilung des elektrischen Feldes und des Strömungsprofils bedingt. Als Elektrodenmaterialien kommen Edelstahl oder Titan zum Einsatz. Als Isolatoren werden je nach Feldstärke Kunststoffe wie PE/PP/PEEK/PSU oder keramische Materialien eingesetzt. Um Energieverluste zwischen Pulsmodulator und Behandlungseinheit zu minimieren werden in der Regel Koaxialkabel mit Längen < 15 m eingesetzt.

Die Steuerung der Anlagen kann zentral über eine Prozessleitwarte erfolgen, dies erlaubt auch die Ermittlung und Speicherung der Prozessbedingungen im Rahmen eines HACCP-Konzepts.

Kennzeichnung

Der Einsatz technischer Verfahren in der Lebensmittelindustrie ist – mit wenigen Ausnahmen – nicht allgemein kennzeichnungspflichtig. Jedoch können länder- oder produktspezifische Verordnungen oder Leitsätze eine Kennzeichnung der Produkte als behandelt erforderlich machen. In Europa sind insbesondere die Novel Food-Verordnung sowie die Lebensmittelinformationsverordnung (LMIV) zu beachten. Unter die Novel Food-Verordnung fallen Produkte, bei deren Herstellung ein nicht übliches Verfahren angewandt worden ist, das bedeutende Veränderungen der Zusammensetzung oder Struktur des Lebensmittels bewirkt, seinen Nährwert, seine Verstoffwechselung oder seinen Gehalt an unerwünschten Stoffen beeinflussen. Dies ist im Einzelfall durch Literaturrecherche und Bewertung der Produkteigenschaften zu prüfen. Vorliegende Studien am Beispiel der Haltbarmachung von Fruchtsäften und Smoothies zeigen jedoch keine bedeutenden Veränderungen der Produkteigenschaften. Die LMIV schreibt eine Kenntlichmachung einer besonderen Behandlung vor, sofern die Unterlassung einer solchen Angabe geeignet wäre, den Käufer irrezuführen. Dies kann bei einem Einsatz des Verfahrens zur Verlängerung der Haltbarkeit gegeben sein, so dass eine Bezeichnung „haltbar gemacht“, „länger haltbar“ oder ähnlich vorgenommen werden sollte.

Zusammenfassung

Durch den Einsatz der gepulsten elektrischen Felder (pulsed electric fields, PEF) erfolgt ein zielgerichteter Zellaufschluss von Membranen biologischer Zellen und Mikroorganismen. Das Prinzip der innovativen Technologie ist die sogenannte Elektroporation, bei der durch Anlegen einer Spannung das Produkt elektrischen Pulsen ausgesetzt ist.

Der Zellaufschluss biologischer Materialien begünstigt den Massentransport von Wasser, aber auch wertgebenden Stoffen, wie z.B. Farbstoffe, aus den Zellen. Im Bereich der kartoffelverarbeitenden Industrie ergeben sich Vorteile durch die Implementierung der Technologie hinsichtlich der Prozessierung und der Produktqualität. Die induzierte Strukturmodifikation erlaubt Energieeinsparungen, weniger Rohwareverlust und die Möglichkeit zur Produktneuentwicklung. Auch im Bereich der Trocknung können Energieeinsparungen erzielt werden, ebenso eine bessere Strukturerhaltung und ein intensiveres Aroma von unterschiedlichen Obst- und Gemüseprodukten. Der durch PEF hervorgerufene Zellaufschluss ermöglicht einen schnelleren Austritt des Wassers aus den Zellen. Ebenso können auch wertgebende Stoffe, wie der Zellsaft, Fettsäuren, Aminosäuren oder Farbstoffe erleichtert extrahiert werden. Dieses findet u.a. Anwendung im Bereich der Saftherstellung, insbesondere als Unterstützung bei dem Pressvorgang, Extraktion von Inhaltsstoffen aus Mikroalgen und in der Weinherstellung.

Wesentlich kleinere Zellen im Vergleich zu Obst- und Gemüsezellen sind Mikroorganismen, die durch die Behandlung ebenso beeinflusst werden. PEF als Ersatz für eine thermische Pasteurisation ermöglicht es, einen mikrobiologisch stabilen Saft ohne Qualitätsverlust herzustellen. Die verderbniserregenden Keime werden durch das physikalische Prinzip der Elektroporation inaktiviert, und somit ist die thermische Belastung für das Produkt gering, sodass sich massive Qualitätsvorteile hinsichtlich Geschmack und Vitamingehalt ergeben. Durch eine geeignete Kombination von thermischer Energie und PEF ist es möglich, resistente bakterielle Sporen zu inaktivieren. Auch hier ist die thermische Belastung deutlich geringer im Vergleich zu der rein thermischen Inaktivierung.

Die Systeme zur PEF-Behandlung sind generell aus einem Pulsmodulator und einer Behandlungseinheit aufgebaut. Zur Behandlung von festen Produkten, wie z.?B. Kartoffeln, ist der Pulsmodulator zur Bereitstellung der Hochspannungspulse mit einem Behandlungsband verbunden. Durch Wahl unterschiedlicher Systeme kann eine Kapazität von bis derzeit max. 60 t/h erreicht werden. Für den Bereich der schonenden Dekontaminierung von Saftprodukten werden die Behandlungszellen, bestehend aus zwei Elektroden und einem Isolator, in einem Rohr integriert. Die derzeitige maximale Kapazität liegt bei 5.000 l/h, wobei durch Installation von mehreren Anlagen höhere Durchflussraten erzielt werden können.

Zusammenfassend zeigt sich, dass die Technologie der gepulsten elektrischen Felder (PEF) Anwendung in unterschiedlichen Bereichen der Lebensmittelindustrie, aber auch der Biotechnologie findet. Die durch die PEF-Behandlung möglichen Vorteile sind im Bereich des jeweiligen Prozesses, z.B. Energieeinsparungen, und im Hinblick auf die Produktqualität, wie z.B. Geschmack oder Textur, zu finden.