DLG-Trendmonitor 2023: Roboter in der Lebensmittel- und Getränkeindustrie

Vorwort

Wir leben in einer Zeit der großen Überschriften wie Doppel Wumms, globale Kreislaufsysteme und umfassende Nachhaltigkeit. Auch im technischen Bereich sind eher „gehypte“ Themen wie KI/ChatGPT oder smarte Schreibtablets diskussionsbestimmend. Auf der anderen Seite bremsen reale und politisch bedingte Ressourcenknappheit nicht nur die Entwicklung neuer, innovativer Lösungen, sondern auch die Bewältigung des Tagesgeschäfts. Auf den – nach viel zu langer Corona-Zeit – endlich wieder erlebbaren Fachmessen sind die spannendsten Fragen nicht mehr: „Wer kann das?“ oder „Wie geht das?“. Selbst „Was kostet das?“ rückt in den Hintergrund gegenüber der kaum seriös zu beantwortenden Frage „Wann können sie bzw. wir liefern?“.

Während optimistisch zu erwarten ist, dass die Verfügbarkeit von Steuerungschips, AD-Wandlern und anderen, bisher oft als selbstverständlich betrachteten, aber aktuell kaum beschaffbaren Komponenten über kurz oder lang wieder anwächst, sind es zwei Ressourcen, deren Endlichkeit schmerzhaft anhalten wird: Energie und menschliche Arbeitskraft.

Während Ersteres trotz Leichtbau und optimierten Bewegungsfunktionen auch im Roboterbereich eine ernst zu nehmende Herausforderung darstellt, ist Automatisierung unbestritten ein wesentlicher „Teil der Lösung“ bezüglich des zunehmenden Arbeitskräftemangels. Hier rücken immer wieder neue kollaborative Systeme in den Blick. Oft stellen sich diese aber eher als interessante Brückentechnologie bis zur Vollautomatisierung dar. Grund sind die extremen Sicherheitsanforderungen und die eng begrenzte Ausbringung, welche die Kosten im oberen Produktionsbereich unrentabel ansteigen lassen.

Gut, dass komplexe und autarke Komplettsysteme sowohl im Kosten- als auch Produktionsbereich hervorragende Alternativen bieten. Das grundsätzliche Know-how für die Auswahl und den Betrieb derartiger Lösungen ist nicht nur bei allen Anbietern, sondern zunehmend auch bei vielen Nutzern im Lebensmittelbereich vorhanden. Ein Trendmonitor kann dabei ein statistisches Indiz und Motivation sein, aber selbstverständlich nicht alle realen Anstrengungen und durchaus relevanten Fortschritte im Detail abbilden.

Deutlich wachsen dabei die Herausforderungen an eine komplexe Anlagenplanung einschließlich der inzwischen erfolgsbestimmenden, über die Grundkinematik weit hinausgehenden peripheren Systeme exponentiell an. Die dafür erforderliche Entscheidungssicherheit kann jedoch durch Simulation und innovative Kalkulationsalgorithmen bis hin zur KI effektiv unterstützt werden. Und insofern ist es nun doch wieder gut, dass die Anfangs angesprochenen großen Themen – wie eben KI – zumindest das Potenzial in sich bergen, die Entwicklung nachhaltig voranzubringen.

Matthias Weiß

Sprecher des DLG-Arbeitskreises Robotik in der Lebensmittelherstellung

Einleitung und Ziel

Im Jahr 2014 erschien der erste DLG-Trendmonitor „Roboter in der Lebensmittel- und Getränkeindustrie“. Seitdem sind nun fast zehn Jahre vergangen und nicht nur in der Ernährungsindustrie hat sich seitdem vieles verändert. Ein Aspekt, der wirtschaftlich immer mehr an Bedeutung gewinnt, ist die Automatisierung von Produktionsprozessen. Dabei spielen Roboteranlagen eine wichtige Rolle. Deswegen sollen Roboter, nachdem sie im letzten Jahr Thema eines DLG-Expertenwissens waren, dieses Jahr wieder im Mittelpunkt eines DLG-Trendmonitors stehen. Ziel der Umfrage des Trendmonitors war es wie immer, einen Überblick über (zukünftige) Einsatzbereiche und -entwicklungen von Robotern zu bekommen sowie Ziele und Gründe einer Anwendung von Robotern in der Lebensmittelindustrie zusammenzutragen. Ein besonderer Fokus lag in diesem Jahr auch auf der Aus- und Weiterbildung von Fachkräften, die in ihrem Arbeitsalltag mit Robotern umgehen.

So legt die DLG mit dieser Publikation den vierten Trendmonitor „Roboter in der Lebensmittel- und Getränkeindustrie“ vor, der Fragen zu den oben genannten Themenbereichen auf dem Stand des Jahres 2022 beantwortet.

Studiendesign und Teilnehmer-Profil

Die Umfrage wurde von Oktober bis November 2022 sowie im Januar 2023 durchgeführt. Die befragten Betriebe wurden ausschließlich nach ihrer Zugehörigkeit zur Lebensmittelbranche ausgewählt. Weitere Kriterien hatten keinen Einfluss auf die Wahl der Befragten. Die 65 Teilnehmenden kamen aus der DACH-Region.

Eine Vergleichbarkeit dieses Trendmonitors mit den vorausgegangenen Versionen ist nur bedingt gegeben, da Fragen teilweise anders formuliert wurden als zuvor. Zudem wurde die Umfrage von anderen Betrieben beantwortet als in den letzten Jahren. Dies sollte bei einer Interpretation der Daten berücksichtigt werden.

Außerdem ist zu beachten, dass nicht jede Frage von allen Befragten beantwortet wurde, da einige Fragen sich gezielt nur an Betriebe gerichtet haben, die Roboter einsetzen und andere an die, die dies nicht tun. Falls nicht die gesamte Gruppe eine Frage beantwortet hat, wird an gegebener Stelle darauf hingewiesen.

Allgemeine Angaben zu den Teilnehmenden

Die Teilnehmenden der Umfrage gehören vielen unterschiedlichen Branchen der Lebensmittelindustrie an. Am häufigsten wurden die Fragen dieses Trendmonitors von Angehörigen der Fleisch-, Wurst- und Geflügel-Branche (18 %) beantwortet, gefolgt von Mitarbeitenden in der Getränke- (12 %), (Fein)Backwaren- (11 %) und Milch, Milchprodukte, Käse-Branche (11 %) (Abbildung 1).

Werden die in Abbildung 2 dargestellten Unternehmensbereiche betrachtet, in denen die Befragten arbeiten, so kann festgestellt werden, dass die meisten Teilnehmenden Teil der Geschäftsführung (28 %), des/r Qualitätsmanagement/-sicherung/Hygiene/Analytik (23 %) oder der Produktion, Fertigung, Technik (20 %) sind.

Darüber hinaus kann anhand der Ergebnisse, die in Abbildung 3 und in Abbildung 4 verbildlicht sind, festgestellt werden, dass neben einer kleineren Zahl an Großunternehmen der größte Teil der Teilnehmenden wie auch im Trendmonitor 2020 aus kleinen und mittelständischen Unternehmen stammt. Diese verfügen über eine Mitarbeiterzahl zwischen 1 und 249 (insgesamt 69 %) und erzielen einen Jahresumsatz bis 49 Mio € (insgesamt 48 %).

Einsatz von Robotern

Werden die Umfrageergebnisse zur Roboterzahl in den befragten Betrieben (Abbildung 5) betrachtet, so kann erkannt werden, dass mit 33 Betrieben etwas mehr als die Hälfte der Teilnehmenden (51 %) keine Roboter besitzen. Von den restlichen 49 % der Teilnehmenden besitzen die meisten Betriebe fünf bis zehn (12 %), einen (9 %) oder zwei (11 %) Roboter. Mehr als 100 Roboter sind bei keinem der befragten Betriebe im Einsatz.

Die Abbildung 6 und Abbildung 7 zeigen den Zusammenhang zwischen Betriebsgröße und Roboterbesitz anhand von Beschäftigtenzahl und Umsatz. Es ist zu erkennen, dass Betriebe aller Größen und Umsatzzahlen Roboter einsetzen.

Teilnehmende, die angegeben haben, dass ihr Betrieb keine Roboter verwendet, nannten unterschiedliche Gründe für die bisher fehlende Applikation (Mehrfachnennungen möglich). Die meisten Betriebe (19 Nennungen) gaben an, dass Roboter derzeit wirtschaftlich nicht interessant für sie seien.

Weitere häufig benannten Gründe sind unzureichende Erfahrung (7 Nennungen), fehlende Informationen über Möglichkeiten (6 Nennungen), die Platzfrage (6 Nennungen) sowie fehlende Roboterapplikationen (6 Nennungen) (Abbildung 8). Auf die Frage, ob sie in Zukunft Roboter anschaffen wollen, antwortete der größte Teil mit „Weiß nicht“ (49 %). 30 % der Betriebe wollen in Zukunft weiterhin keine Roboter einsetzen, während der kleinste Teil mit 21 % dies vorhat (Abbildung 9).

Etwas anders sieht es bei den Betrieben aus, die bereits Roboter anwenden. Bei diesen planen fast zwei Drittel (62 %), weitere Roboter anzuschaffen. 22 % hingegen haben nicht vor, weitere Roboter zu erwerben, während sich 16 % nicht sicher sind (Abbildung 10).

Dies zeigt, wie auch schon in den Trendmonitoren 2017 und 2020 deutlich wurde, dass Unternehmen mit Robotererfahrung eher dazu tendieren, sich weitere Roboter anzuschaffen, als Unternehmen, die keine Roboter besitzen, dies erstmalig zu tun.

Eingesetzte Robotertypen und Anwendungen von Robotern in verschiedenen Prozessbereichen

Über die Art der eingesetzten Roboter sowie deren Anwendungsbereiche und Zielsetzungen gaben ausschließlich roboteranwendende Betriebe Auskunft. Es waren bei allen Fragen dieses Umfrageteils Mehrfachnennungen möglich. Die Befragung ergab, dass in den befragten Betrieben am häufigsten Knickarmroboter (Gelenkarmroboter) (20 Nennungen) eingesetzt werden. Des Weiteren werden Portalroboter und Deltaroboter (beides 12 Nennungen) häufig verwendet.

Dies lässt sich durch die vielfältigen Anwendungsmöglichkeiten der Knickarmroboter erklären, die sich durch ihre dreidimensionale Bewegungsfähigkeit sowie hohe Traglast und Reichweite ergeben. Deltaroboter werden aufgrund ihrer hohen Geschwindigkeit, aber geringen Traglast vor allem für Pick and Place-Applikationen (Abbildung 13) oder auch beim Verpacken (Abbildung 14) verwendet. Portalroboter sind kranähnliche Systeme, die durch die große mögliche Traglast häufig fürs Palettieren verwendet werden (Abbildung 12) (Expertenwissen Robotik, 2022).

Die an der Umfrage teilnehmenden Betriebe setzen ihre Roboter in der Logistik meist bei der Palettierung (26 Nennungen), Kommissionierung (12 Nennungen) und Depalettierung (11 Nennungen) ein. Lediglich ein Betrieb setzte keinen seiner Roboter in der Logistik ein (Abbildung 12). Dies zeigt, dass Roboter in der Logistik häufig Aufgaben übernehmen, die Mitarbeitende physisch belasten und die Arbeitssicherheit gefährden. Dadurch können Unternehmen durch den Einsatz von Robotern bessere Arbeitsbedingungen am Arbeitsplatz schaffen (Abbildung 16).

Im Bereich der Verarbeitung sind die Roboter der Betriebe hauptsächlich für das Positionieren (14 Nennungen), Sortieren (12 Nennungen) sowie Kontrollieren und Dosieren verantwortlich (je 7 Nennungen). Allerdings setzen 9 der robotererfahrenen Betriebe, und damit ein großer Teil, keine Roboter in der Verarbeitung ein (Abbildung 13). Hier zeigt sich, dass Roboter häufig sogenannte Pick and Place-Aufgaben übernehmen, bei denen Präzision am Fließband gefragt ist. Durch den Einsatz von Robotern können unattraktive, monotone Arbeiten ersetzt und durch Automatisierung Personal eingespart werden. Dadurch werden Kosten gespart und in Anbetracht von Fachkräftemangel Produktionsabläufe gesichert.

Beim Verpacken sind Roboter in den befragten Unternehmen vor allem beim Umverpacken im Einsatz (14 Nennungen). Außerdem werden sie beim Primärverpacken (12 Nennungen), Kennzeichnen (7 Nennungen) und Verschließen (6 Nennungen) benutzt. Auch hier gibt es 8 Betriebe, die keine Roboter zum Verpacken verwenden (Abbildung 14).

Zudem wurden die Teilnehmenden auch in dieser Umfrage wieder nach den Zielen gefragt, die sie mithilfe von Robotern erreichen wollen. Am meisten genannt wurden dazu die Erleichterungen der Arbeitsbedingungen am Arbeitsplatz (23 Nennungen), Effektivitätsverbesserung (22 Nennungen) und Personaleinsparung (Automatisierung) (20 Nennungen) wie auch in Abbildung 16 zu sehen ist. Dies zeigt, dass neben der Personalgesundheit und -zufriedenheit vor allem das Einsparen von Kosten mit Blick auf steigende Rohstoff- und Energiepreise im Fokus der Unternehmen ist.

Ausbildung

Ein weiterer großer Teil des Trendmonitors widmete sich wie auch die Jahre zuvor der Ausbildung der Personen in einem Betrieb, die entweder durch ihre Entscheidungskompetenz oder ihren Aufgabenbereich im Arbeitsalltag mit Robotern zu tun haben. Die erste Frage dieses Abschnittes zur Zulänglichkeit der bestehenden Weiterbildungsmöglichkeiten konnten alle Teilnehmende beantworten. Alle weiteren Fragen wurden ausschließlich von Unternehmen beantwortet, die zum Zeitpunkt der Befragung im Besitz von Robotern waren.

Zunächst wurden die Teilnehmenden befragt, inwieweit sie die aktuell bestehenden Weiterbildungsmöglichkeiten in der Lebensmittel- und Getränkeindustrie für ein effektives Führen der Roboteranlagen als ausreichend ansehen. Mit 35 % schätzten mehr als ein Drittel der Befragten die Weiterbildungsmöglichkeiten in Bezug auf Roboter als unzureichend ein, während 22 % keinen Mangel an diesen feststellen konnten. Allerdings waren sich 43 % nicht sicher, wie sie die bestehenden Angebote zur Weiterbildung bewerten sollen (Abbildung 17).

Um die Notwendigkeit und den Umfang von Weiterbildungen abschätzen zu können, ist es wesentlich, die Ausbildungsgrade sowohl der Personen zu kennen, die über den Einsatz von Robotern in einem Unternehmen entscheiden, als auch derer, die die Roboteranlage bedienen.

In den befragten Betrieben sind Personen mit ganz unterschiedlichem Ausbildungshintergrund für das Fällen von Entscheidungen über Robotereinsatz zuständig (Mehrfachnennung möglich). In den meisten Betrieben sind Personen, die ein Studium (23 Nennungen), eine Meisterprüfung (20 Nennungen) und/oder die Fachhochschulreife (13 Nennungen) abgeschlossen bzw. abgelegt haben, Entscheidungsträger über den Einsatz von Robotern (Abbildung 18).

Etwas anders sieht es hingegen mit den Personen aus, die die Roboter bedienen. Hier wurden auch Personen mit abgelegter Meisterprüfung (19 Nennungen) häufig benannt, jedoch sind außerdem Personen mit dualer/betrieblicher (18 Nennungen) und/oder schulischer Ausbildung (12 Nennungen) im Einsatz (Abbildung 19).

So wäre es in den genannten Ausbildungsarten wünschenswert, Robotik in den Ausbildungsplan zu integrieren, um Arbeitskräfte fachlich besser auf ihre Aufgaben im Berufsleben vorzubereiten und eine gewisse Sicherheit in dieser Thematik zu geben.

Obwohl bei der Frage, ob die existierenden Weiterbildungsmöglichkeiten ausreichend sind, der größte Teil derer, die eine klare Antwort geben konnten, diese als unzureichend empfindet (35 %, Abbildung 17), ist in Abbildung 20 zu erkennen, dass der größte Teil der robotererfahrenen Betriebe (59 %) keine Notwendigkeit für einen „Roboterführerschein“ für roboterführende Personen sieht. 38 % sind jedoch auch der Meinung, ein solcher „Roboterführerschein“ sei erforderlich (Abbildung 20).

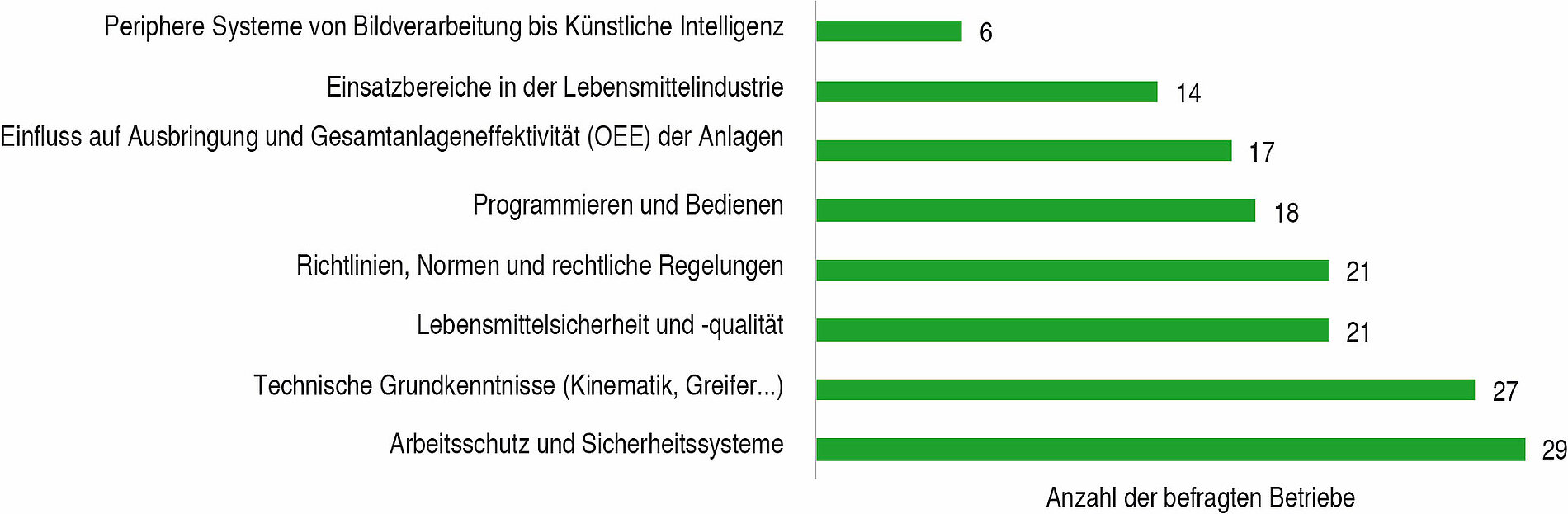

Sollte etwas wie ein „Roboterführerschein“ eingeführt werden, so sind die meisten robotererfahrenen Unternehmen der Meinung, dass ein solcher „Führerschein“ Inhalte zum Thema Arbeitsschutz und Sicherheitssysteme (29 Nennungen), technische Grundkenntnisse (27 Nennungen), Lebensmittelsicherheit und -qualität (21 Nennungen) sowie Richtlinien, Normen und rechtliche Regelungen (21 Nennungen) beinhalten sollte (Abbildung 21).

Zusammenfassung und Ausblick

Zusammenfassend kann gesagt werden, dass Roboteranlagen immer mehr an Bedeutung in der Lebensmittelindustrie gewinnen. Mit 49 % gab ungefähr die Hälfte der Befragten an, Roboter in ihren Prozessen einzusetzen. Besitzen Unternehmen bereits Roboter, sind die meisten dazu bereit, auch zukünftig weiter in Roboter zu investieren. Grund für die Anwendung von Robotern ist für die meisten Unternehmen die Verbesserung von Arbeitsbedingungen, Effektivitätsverbesserung sowie Personaleinsparung. Diese Ziele können durch Robotereinsatz erreicht werden, da Roboter schwere sowie monotone Arbeiten präzise und schnell ausführen können, ohne dass eine große Zahl an zusätzlichem Personal notwendig ist. Die andere Hälfte der befragten Betriebe war nicht im Besitz von Robotertechnologien. Hier zeigte sich auch eine geringere Bereitschaft, in Zukunft in Roboter zu investieren, als bei roboteranwendenden Betrieben. Gründe dafür liegen meist in fehlendem Fachwissen oder Erfahrungen auf dem Gebiet, aber auch in den Eigenschaften der Prozesse und Anlagen der Betriebe.

In der Lebensmittelindustrie werden weiterhin hauptsächlich Knickarmroboter (Gelenkarmroboter) eingesetzt. Aufgabenbereiche der Roboter liegen meist in der Logistik, aber auch in Verpackung und Verarbeitung. Bezüglich der Ausbildung von roboterführendem Personal ergibt sich, dass Mitarbeitende mit ganz verschiedenen Ausbildungshintergründen Kompetenzen zum Umgang mit Robotern aufweisen. Dabei legen Betriebe vor allem auf Kenntnisse zum Thema Arbeitsschutz, Technik, Lebensmittelsicherheit sowie rechtlichen Leitlinien wert.

Literaturvereichnis

- DLG-Trendmonitor 2014: Roboter in der Lebensmittel- und Getränkeindustrie

- DLG-Trendmonitor 2017: Roboter in der Lebensmittel- und Getränkeindustrie

- DLG-Trendmonitor 2020: Roboter in der Lebensmittel- und Getränkeindustrie

- DLG-Expertenwissen 07/2022: Roboter in der Lebensmittelindustrie, Einsatzgebiete, Chancen und Risiken